Obróbka metali i blach – poradnik

Laserowa obróbka metali i blach – poradnik 2022 r.

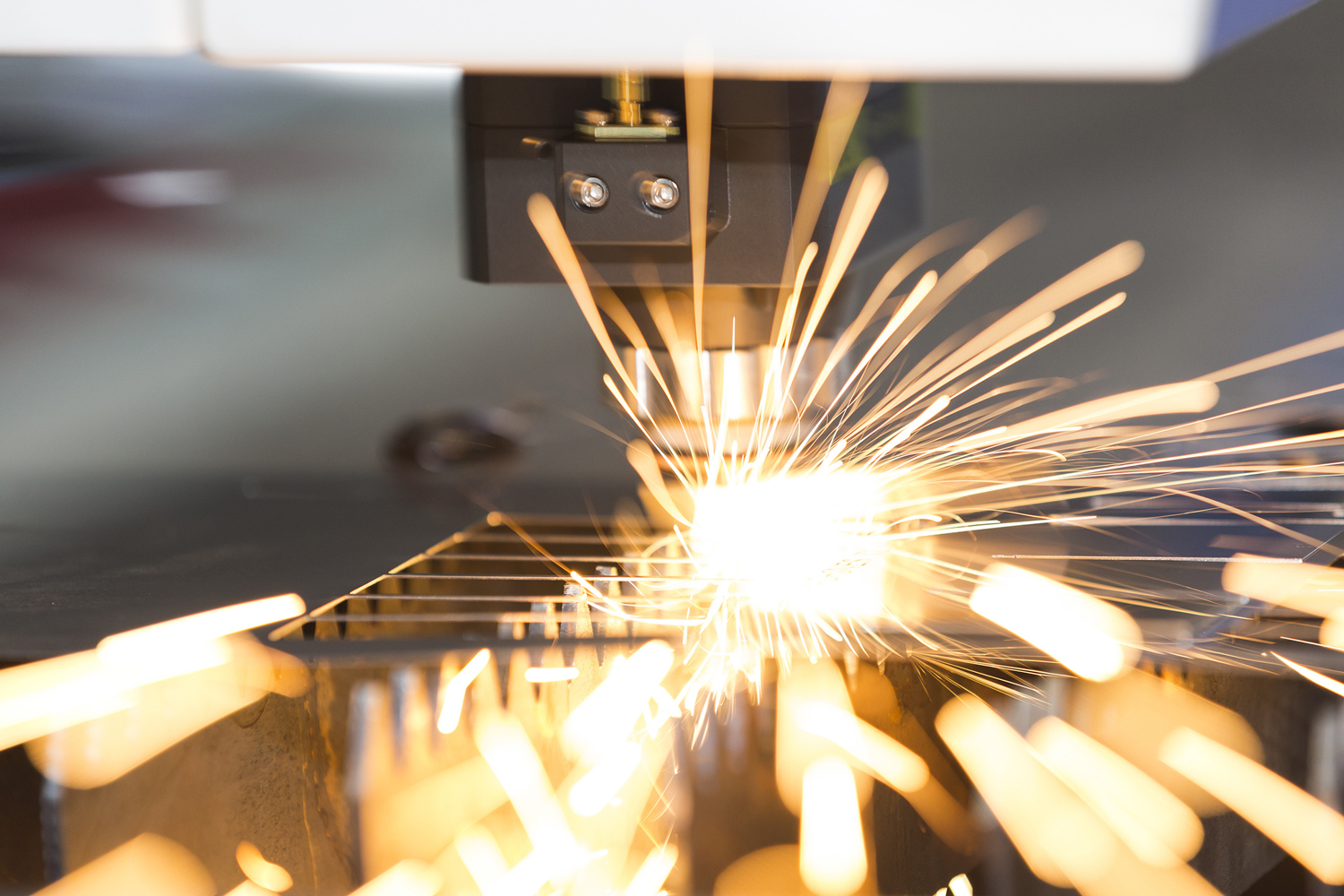

Nazwa LASER jest akronimem i pochodzi od pierwszych liter angielskich słów Light Ampflication by Stimulated Emission of Radiation, co oznacza: wzmocnienie światła poprzez wymuszoną emisję promieniowania. Wynaleziony został w 1960 r. przez Theodore’a Maimana i właściwie zrewolucjonizował przemysł wytwórczy wielu branż i dziedzin, rozpoczynając obiecującą, rozwojową i perspektywiczną erę całkiem nowych działań. Ze względu na swoją czystość i koherencję światła, laser pozostaje najbardziej produktywną, akuratną i pożądaną dostępną technologią obróbki materiałów. Na naszej platformie obróbka laserowa metali (w tym: obróbka CNC metal – między innymi wycinanie CNC w metalu, wypalanie CNC, obróbka CNC stali nierdzewnej, cięcie laserem stali, wycinanie aluminium, wycinanie z metalu) to jedna z najczęściej zamawianych usług.

Każdy laser posiada:

- układ pompujący (który dostarcza energię do ośrodka czynnego),

- ośrodek czynny (w którym – w odpowiednich warunkach – zachodzi akcja laserowa, czyli kwantowe wzmacnianie (powielanie) fotonów),

- rezonator optyczny (umożliwiający wybranie odpowiednich fotonów).

Ośrodkiem czynnym, zależnie od typu konstrukcji lasera, może być: mieszanina gazów (CO2), kryształ (laser YAG) lub włókna szklane (laser światłowodowy – fiber).

Laserowa obróbka metali, dzięki swojej uniwersalności oraz precyzji, wyróżnia się szerokim spektrum zastosowań i umożliwia wykonywanie wielu operacji technologicznych. Obróbka metali i blach za pomocą standardowych, tradycyjnych technik wiąże się z ryzykiem uszkodzenia i deformacji sąsiednich elementów, czego możemy uniknąć, decydując się właśnie na użycie lasera. W ten sposób promieniowanie skupione jest selektywnie do naprawdę niewielkich, wymaganych obszarów (nawet rzędu mikrometra), co pozwala na uzyskanie niezwykłej precyzji na wybranych fragmentach materiałów. Dzięki tej niespotykanej wręcz dokładności, a nawet rzec można perfekcji, możliwa jest realizacja zleceń z wielorakich dziedzin, a przy okazji w absolutnie maksymalnym stopniu spełnić można oczekiwania nawet najbardziej wymagających klientów.

Wiązkę laserową cechuje duża gęstość energii, co umożliwia kształtowanie trudno topliwych materiałów przy niewielkiej strefie wpływu ciepła, braku skrzywień, wypaczeń oraz dużej prędkości przebiegu procesu. Laserowa obróbka metali – dzięki poddawaniu materiałów ekstremalnie wysokim ciśnieniom za pomocą fal uderzeniowych – umożliwia unikanie mikropęknięć i utwardzanie. Pozwala to z perfekcją realizować nawet najbardziej formalistyczne i złożone zadania o dużym stopniu trudności.

W zależności od potrzeb i preferencji klienta można zająć się jednorazowymi, jednostkowymi zleceniami, jak również podjąć realizację stałej, długofalowej współpracy, dotyczącej dużej ilości sztuk, gdyż stosowanie lasera gwarantuje powtarzalność elementów, nawet tych o najbardziej skomplikowanych kształtach 2D oraz 3D. Możliwe jest więc zaspokojenie potrzeb i oczekiwań klientów indywidualnych oraz biznesowych. Istnieje możliwość obróbki laserowej elementów zarówno o bardzo dużej, jak i też o niezwykle małej powierzchni, wycinania w blachach cienkich i grubych, w metalach miękkich i twardych, mamy tu do czynienia z naprawdę obszernym polem dowolności. Lasery 2D do cięcia blach płaskich, pomimo swojej funkcjonalności i wysokiej wydajności, nie zawsze nadążają za rosnącymi potrzebami współczesnego przemysłu, dlatego przy projektach bardziej złożonych i wymagających sięga się po rozwiązania systemów laserowych 3D. Są to urządzenia o wielkim potencjale, umożliwiające obróbkę detali przestrzennych i właściwie zastępujące szereg konwencjonalnych technologii. Oprócz coraz to nowocześniejszych i innowatorskich maszyn wykorzystujących wiązki lasera, inżynierowie i producenci wprowadzają też coraz to nowsze rozwiązania, których celem jest funkcjonalność i dostarczenie w jak najszybszym czasie jak najdoskonalszego produktu. Na podstawie rysunków technicznych oraz przesłanej specyfikacji z metalu można zrobić niemal wszystko, zwłaszcza że dla większości osób z tej branży jest to nie tylko praca, ale równocześnie pasja – sztuka… praktyczna (bo niezbędna w przemyśle, budownictwie, architekturze, lotnictwie, motoryzacji, elektronice, systemie rzemieślniczym i wielu innych dziedzinach), a jednocześnie piękna, fantazyjna, finezyjna, kunsztowna i niejednokrotnie zaskakująca.

Technologia laserowa w krótkim czasie zyskała ogromną popularność również ze względu na szybkość produkcji oraz oszczędność czasu i materiałów (dzięki ograniczeniu strat), co w znacznym stopniu pozwala na redukcję kosztów, przez co jest dla firm stosujących ją niezwykle ekonomiczna. Wdrożenie tej technologii bardzo szybko okazuje się wielką wygodą, usprawnieniem i przyspieszeniem pracy, ponieważ jest to dynamiczny proces, niewymagający zbyt dużej uwagi. W pełni profesjonalne urządzenia z inteligentnymi funkcjami dbają o właściwą realizację zadanych procesów, zapewniając przy okazji całkowite bezpieczeństwo, gdy dany proces obejmuje różne wielkości produkcji czy zmienne elementy parametrów. Bezkontaktowość, robotyzacja i zautomatyzowanie sprawiają, że światłem operować można zdalnie i w różnych warunkach – w próżni, atmosferze gazowej czy pod wodą. Pozwala to na zachowanie wysokiej czystości miejsca obróbki i doskonale sprawdza się w przypadku, gdy obrabiany materiał musi odznaczać się najwyższym stopniem czystości. Nie trzeba przy tym używać siły, nie ma zużycia narzędzi, mamy za to gwarancję niezmienności struktury oraz właściwości obrabianych materiałów. Precyzja wykonania umożliwia tworzenie idealnie pasujących do siebie detali, co w przypadku małoseryjnej i wielkoseryjnej produkcji ma niebanalne znaczenie dla późniejszego sprawnego montażu, gwarantującego dokładne połączenie wszystkich elementów. Zastosowanie lasera w obróbce półfabrykatów pozwala na kompleksową obróbkę elementów na jednym urządzeniu, przy najwyższej jakości ich wykonania i przy całkiem niskich kosztach produkcji. Są to naprawdę zalety nie do przecenienia.

Jakie rodzaje metali można poddawać obróbce laserowej?

Aby innowacyjne technologie laserowe w optymalny sposób spełniały swoje funkcje, mają zainstalowane niezwykle intuicyjne oprogramowanie, które z niewielką pomocą operatora jest w stanie samodzielnie dostosowywać parametry cięcia substancji w zależności od rodzaju metalu.

Baza materiałowa, na której można pracować, jest doprawdy szeroka:

- metal surowy, powlekany, szczotkowany, polerowany, anodowany, oksydowany,

- metale szlachetne (złoto, srebro),

- stal, stal nierdzewna, ocynkowana, galwanizowana, węglowa, konstrukcyjna,

- aluminium,

- nikiel,

- tytan,

- chrom,

- miedź,

- mosiądz,

- brąz.

Patrząc zarówno z teoretycznego, jak i praktycznego punktu widzenia, wybierając laser do metalu, który będzie musiał poradzić sobie z obróbką danego rodzaju materiału, trzeba wziąć pod uwagę jego parametry, przekładające się na efektywność obróbki: moc średnią wiązki laserowej, częstotliwość generowania impulsów laserowych, gęstość energii w pojedynczym impulsie, długość fali światła laserowego, jakość wiązki laserowej. Nowoczesne lasery są dostępne w naprawdę szerokiej gamie długości fal, częstotliwości impulsów, ich długości trwania, mocy wyjściowych oraz profilów wiązek.

Usługi związane z laserową obróbką metali i przykłady użycia.

Na rynku wyrobów metalowych, w zależności od tego, jak rozbudowany jest park maszynowy danej firmy, wyspecjalizowanymi usługami w branży laserowej obróbki metalu mogą być:

- laserowe cięcie blach,

- laserowe cięcie rur i profili,

- spawanie laserowe,

- znakowanie laserowe (grawerowanie, ablacja, wyżarzanie, odbarwianie, spienianie),

- inne usługi dodatkowe.

Obróbka laserowa blach i metali – przykładowe sposoby użycia:

- cięcie laserowe blach i profili (na potrzeby produkcji detali dekoracyjnych, mebli, rozwiązań gastronomicznych, małej architektury, ogrodzeń i wielu innych),

- znakowanie gadżetów, nieśmiertelników, długopisów, pendrive-ów, kluczy, żyletek, kopert zegarków, opraw okularów, naboi, broni palnej, armatury łazienkowej, produktów medycznych, elementów elektronicznych, tabliczek znamionowych, tablic rejestracyjnych, pojemników na odpady radioaktywne, znakowanie zabezpieczające rowerów,

- grawerowanie form wtryskowych, kubków stalowych, referentek, stempli do laku,

- oczyszczanie powierzchni metalowych z nagaru,

- produkcja mikrozasobników w elementach silników spalinowych.

Obróbka metali i blach przy użyciu lasera jako czynnika tnącego używa gorącego promienia lasera oraz gazu technicznego o dużej czystości. W zależności od stosowanego urządzenia (a przede wszystkim od jego – wspomnianej wcześniej – mocy) cięcie przeprowadza się na trzy sposoby: metodą spalania, stapiania lub sublimacji. Z tego rodzaju usługi korzysta między innymi branża motoryzacyjna, kolejnictwo, automatyka, albowiem tego typu obróbka jest gwarancją sprawności, należytej dokładności i niebywałej staranności. Niewątpliwą zaletą cięcia laserowego jest uzyskanie gotowego produktu, który bez dodatkowych procesów technologicznych nadaje się do dalszej obróbki. Warunkiem jest dokładność prowadzenia strumienia tnącego, czego gwarantem jest korzystanie z najwyższej jakości wycinarek laserowych.

Cięcie profili.

Cięcie profili wykonane metodą laserową jest dużo bardziej wydajne, profesjonalne i szybsze od cięcia metodą tradycyjną, a ponadto uzyskane w ten sposób wykroje posiadają idealnie gładkie krawędzie. Tego rodzaju obróbkę blachy stosować można do profili wykonanych z różnorodnych materiałów, jak również poddać jej można rury i profile o różnych przekrojach: okrągłym, owalnym, kwadratowym, prostokątnym. Elementy wykonane z rur i profili są istotnymi częściami składowymi wyrobów metalowych, konstrukcji maszyn i urządzeń, rurociągów, konstrukcji nośnych, ram i podpór. W wielu branżach ten rodzaj obróbki oferuje nieograniczone możliwości produkcji elementów oraz oryginalne możliwości projektowania. Znajdujemy więc dla niej zastosowanie w branży motoryzacyjnej, budowie pojazdów użytkowych, petrochemii, architekturze czy projektowaniu mebli.

Spawanie laserowe.

Spawanie laserowe jest gwarancją usług na najwyższym poziomie, stosowanych powszechnie w produkcji wielkoseryjnej, np. w przemyśle motoryzacyjnym. To metoda nowoczesna, innowacyjna, swoimi cechami mogąca konkurować właściwie tylko ze spawaniem elektronowym. Laserowe spawanie stosowane jest do spawania stali stopowych, wysokowytrzymałych stali niskostopowych (HSLA), stali węglowych, metali trudnotopliwych, metali aktywnych chemicznie, aluminium i tytanu. Branże, w których wykorzystuje się ten rodzaj spawania, to między innymi: wspomniana wcześniej branża motoryzacyjna, produkcja wywrotek i kontenerów, budowa statków, kolejnictwo oraz rolnictwo.

Znakowanie.

Znakowanie – wykorzystywane jest głównie do umieszczania na produktach elementów identyfikujących i kodów, a pośród najpopularniejszych metod znakowania metali wyróżniamy: grawerowanie, wyżarzanie, trawienie laserowe, usuwanie warstw. Konieczność stosowania tej metody obróbki często wynika nie tylko z potrzeb samego przedsiębiorstwa, ale także z krajowych czy międzynarodowych regulacji prawnych. Stosowane głównie w przemyśle elektronicznym i elektrycznym, w technologii budowy maszyn, branży narzędziowej, technologii medycznej, materiałach promocyjnych, przemyśle samochodowym i wytwarzaniu biżuterii.

Wybrane usługi dodatkowe w obróbce metali.

Gięcie.

Gięcie to najczęściej wykorzystywana technologia obróbki plastycznej metali. Oznacza składanie blach w określony kąt. Odbywa się głównie przy użyciu pras krawędziowych. Wykorzystanie pras opartych na nowoczesnej technologii CNC to idealne połączenie efektywności i opłacalności.

Zalety: automatyzacja procesu, a więc i wykluczenie wszelkich niedoskonałości podczas produkcji, precyzja i wysoce powtarzalne wykonanie złożonych kształtów, maksymalna szybkość procesu.

Zwijanie oraz walcowanie.

Technologia stosowana przy usłudze walcowania pozwala na nadanie arkuszowi oczekiwanej krzywizny, a precyzyjne dobranie odległości i kąta między ramionami maszyny skutkuje otrzymaniem zróżnicowanych kształtów metali. Możliwe jest wykonywanie rur, stożków oraz elementów o przekroju prostokątnym i owalnym.

Zalety: uniwersalność – możliwość uzyskiwania najtrudniejszych kształtów zwijanych detali, przy jednoczesnym uzyskaniu elementów najwyższej jakości.

Tłoczenie.

Podczas tłoczenia kształt osiąga się w procesie oddzielenia materiału pobocznego od podstawowego. Dotyczy blach, taśm, płyt oraz folii i może polegać na: odcinaniu, wycinaniu, okrawaniu oraz innych formach plastycznego ukształtowania bez zmian w spójności materiału.

Proces tłoczenia charakteryzuje się dużą wydajnością, efektywnością oraz możliwością zautomatyzowania.

Toczenie.

Podczas obróbki zwanej toczeniem dochodzi do połączenia działania ruchu obrotowego i liniowego. Obrabiany przedmiot zostaje poddany ruchowi obrotowemu, a ruch liniowy dotyczy noża tokarskiego, czyli narzędzia obrabiającego. Umożliwia to toczenie metalu w sposób: wzdłużny, poprzeczny, zewnętrzny (obtaczanie), wewnętrzny (wytaczanie), kopiowy i obwiedniowy. Prostym językiem mówiąc: jest to obróbka materiału, polegająca na usuwaniu jego nadmiaru, co pozwala osiągnąć pożądany i idealny kształt bryły, na przykład kuli, walca czy stożka. Liczne zalety tej metody sprawiają, że jest wykorzystywana w różnych gałęziach przemysłu, gdzie odbywa się produkcja seryjna.

Frezowanie.

Frezowanie to rodzaj obróbki skrawaniem, polegający na oddzieleniu warstwy metalu przy użyciu urządzenia zwanego frezarką. Zęby frezarki zagłębiają się w materiał dzięki wykonywaniu ruchu obrotowego. W tym samym czasie obrabiany przedmiot albo narzędzie wykonują ruch posuwowy, dzięki czemu frezarka zdejmuje z nich wióry o zróżnicowanej grubości. Można w ten sposób obrabiać płaszczyzny, powierzchnie krzywoliniowe, gwinty, koła zębate i inne. Frezowanie pomaga w szybki sposób uzyskać elementy o ciekawych kształtach, wysokiej jakości i przystępnej cenie. Wykorzystywane jest w branży motoryzacyjnej, elektronicznej, meblarskiej i wielu innych.

Szlifowanie.

Wycięte elementy można poddać dodatkowym procesom, np. szlifowania i polerowania. Jest to obróbka wykończeniowa powierzchni, za pomocą narzędzi ściernych, mająca na celu uzyskanie dużych dokładności wymiarowych i kształtowych, przy minimalnej chropowatości.

Gwintowanie.

Gwintowanie stosuje się w przypadku kształtowania gwintów wewnętrznych i zewnętrznych. Gwintowanie wewnętrzne to wykonywanie nacięcia w wywierconym otworze, natomiast zewnętrzne polega na wykonaniu nacięcia na pręcie. Gwintowanie dzielimy na: ręczne, maszynowe i plastyczne.

Podstawowymi funkcjami gwintu są: tworzenie mechanicznych połączeń, występowanie przełożenia siłowego, zmiana ruchu obrotowego na ruch postępowy.

Śrutowanie.

Śrutowanie to metoda czyszczenia, wzmacniania (kulkowanie) lub polerowania metalu. Technologiami stosowanymi w śrutowaniu są: śrutowanie wirnikowe i piaskowanie. Śrutowanie jest powszechnie stosowane w przemyśle samochodowym, samolotowym, konstrukcyjnym, odlewniczym, budowy statków czy kolejowym.

Trowalizowanie.

Trowalizowanie jest obróbką wykańczającą, polegającą na zatępianiu ostrych krawędzi w elementach z aluminium i stali nierdzewnej, gratowaniu wyciętych elementów.

Malowanie proszkowe.

Wycięte elementy można poddać malowaniu proszkowemu. Wykorzystywana jest do tego farba w formie proszku, która posiada odpowiednie fizykochemiczne właściwości. Powstające tak powłoki wyróżnia trwałość i świetna przyczepność, powierzchnia jest gładka, równa, kolor i połysk przez długi czas dają doskonały efekt wizualny.

Cynkowanie.

Cynkowanie (czyli nakładanie warstwy cynku) jest najskuteczniejszym sposobem ochrony elementów metalowych przed korozją. Stosowane jest powszechnie w wielu gałęziach gospodarki, m.in. w przemyśle samochodowym, lotniczym, budowlanym. Najczęściej stosowane rodzaje cynkowania to: ogniowe i galwaniczne.

Zalety obróbki metalu

Dlaczego warto stosować laserową obróbkę metalu, jakie są jej główne zalety i czym przewyższa inne metody?

Wprowadzenie lasera do powszechnego użytku wzniosło przemysł na zupełnie nowy poziom. Prawdziwie przełomowym osiągnięciem jest fakt, że naprawdę różnorodne branże znalazły dla niego praktyczne zastosowanie na co dzień. Dzisiaj trudno wyobrazić sobie obróbkę metalu bez tych innowacyjnych urządzeń o uniwersalnych zastosowaniach. Można nawet rzec, że wraz z rozwojem technologii CNC diametralnie zmieniło się postrzeganie niektórych procesów wytwórczych i rozpoczęła się ich dynamiczna ekspansja. Oczywiście konieczna jest przy tym znajomość technologii oraz obsługi maszyn.

Obróbka metali i blach przy wykorzystaniu lasera postrzegana jest jako metoda najnowocześniejsza, najdokładniejsza i najszybsza. Z całą pewnością jest to przyszłość przemysłu, mająca wiele zalet:

- Tajemnica tkwi w precyzji lasera – przy wykorzystaniu tej technologii uzyskać można wytwory najwyższej jakości, bez uszkodzeń, deformacji czy wgięć (dzięki czemu minimalizujemy straty i redukujemy koszty), co w przypadku obróbki blachy przy użyciu dawnych metod byłoby bardzo trudne, a czasami nawet wręcz niemożliwe do osiągnięcia.

- Jest to metoda uniwersalna, o wielu zastosowaniach, pozwalająca na automatyzację i ustawienie parametrów obróbki zależnie od potrzeb klienta – dzięki czemu obróbce poddawać można materiały o zróżnicowanych rozmiarach, powierzchni, grubości, stopniu twardości i o najrozmaitszych kształtach.

- Jest to również metoda wygodna, szybka i ekonomiczna, pozwalająca osiągać znacznie lepszą efektywność i wyniki produkcyjności niż przy użyciu tradycyjnych metod, zarówno przy pojedynczych projektach, jak i niewielkich oraz dużych seriach produkcyjnych, co na rynku – nie tylko metali – czyni ją metodą konkurencyjną i wpływa na zwiększone zainteresowanie potencjalnych klientów.

- Należy pamiętać, że ten rodzaj obróbki wyróżnia się niską emisją hałasu, dzięki czemu osoba pracująca przy maszynie nie jest narażana na niebezpieczeństwo. Przy okazji warto też wspomnieć, że pozwala na maksymalne wykorzystanie surowca, albowiem przy odpowiednim ustawieniu parametrów znacznie redukuje ilość tworzywa potrzebnego do uzyskania odpowiedniej ilości elementów, jak również przy jej zastosowaniu nie ma fizycznego kontaktu z obrabianym materiałem, co pozwala ograniczyć koszty eksploatacji urządzenia oraz oszczędza zmartwień o zakup lub wymianę narzędzi, usługi ostrzenia narzędzi, ich przechowywanie i temu podobne.

Minusy obróbki laserowej.

Wielu inwestorów zniechęca cena urządzeń. Na szczęście zawsze jest wiele alternatyw, np. możliwości zlecenia tego typu usług firmom zewnętrznym. Jednak przedsiębiorcy mogący sobie pozwolić na zakupienie na własność sprzętu do laserowej obróbki metali wiedzą, że inwestycja ta z upływem czasu zacznie się zwracać i przynosić wymierny zysk, bo pozwoli na pozyskanie większej niż dotychczas liczby klientów zainteresowanych oferowanymi usługami.

Trzeba również pamiętać, że maszyny obsługiwać powinien wyspecjalizowany, przeszkolony personel, gdyż do optymalnego i sprawnego posługiwania się tymi innowacyjnymi technologiami potrzebna jest odpowiednia, specjalistyczna wiedza. Tutaj z pomocą przychodzą profesjonalne szkolenia.

Trzecim minusem technicznym może okazać się ograniczenie w grubości obrabianego materiału – trzeba wiedzieć, jakimi parametrami technicznymi dysponuje stosowane przez nas urządzenie.

W ostatecznym rachunku widać jednak jak na dłoni, że w przypadku laserowej obróbki metali mamy zdecydowane zwycięstwo zalet nad minusami, jak również przewagę tego typu obróbki nad innymi metodami. Co by nie mówić – jest to rewelacyjna technika!

Obrabianie metalu, laserowa obróbka blach, wzmacnianie metali, robotyzacja procesów produkcji obróbki elementów metalowych – zachęcamy do skorzystania z naszych profesjonalnych usług. Zgromadzone w naszej sieci partnerskiej lasery przemysłowe z całego kraju aż palą się do pracy!

Pozostałe tagi: metal przecinanie laser.