Dodajesz zapytanie ofertowe, Twoje zapytanie trafia do wykonawców,a otrzymane wyceny trafiają bezpośrednio na Twój adres e-mail.

Ty wybierasz firmę, z którą chcesz współpracować i kontaktujesz się z nią bezpośrednio – na własnych warunkach. LaserTrade nie uczestniczy w rozliczeniach, nie narzuca zasad współpracy i nie pobiera opłat od Klientów.

Korzystanie z platformy jest bezpłatne.

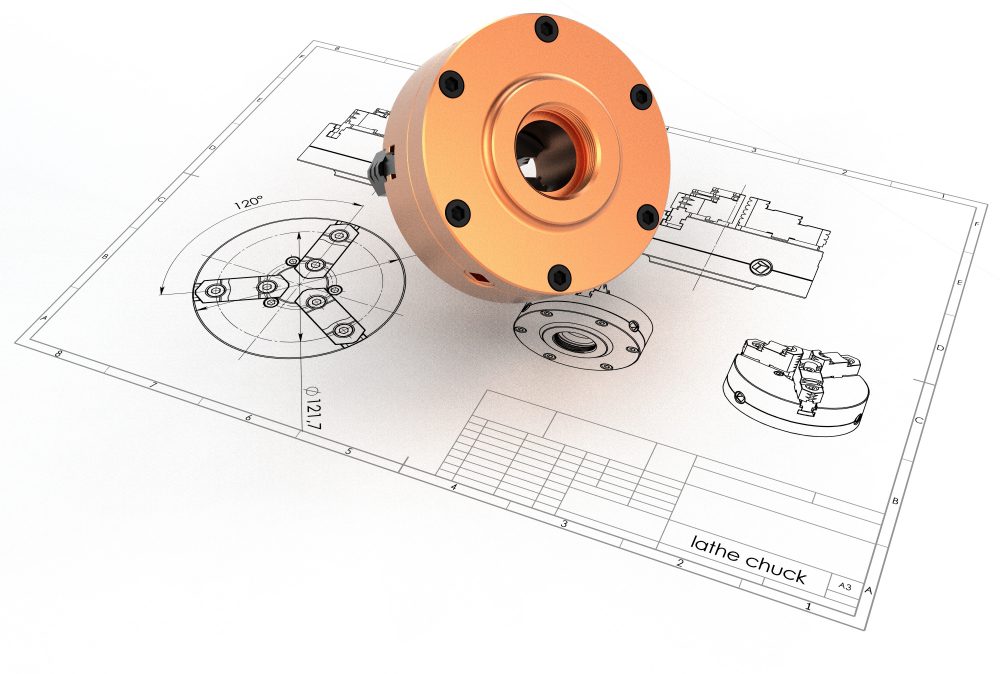

Toczenie CNC przykłady.

Niezawodni i sprawdzeni dostawcy elementów toczonych na zamówienie – przy pomocy urządzeń sterowanych numerycznie – są teraz w 1 miejscu.

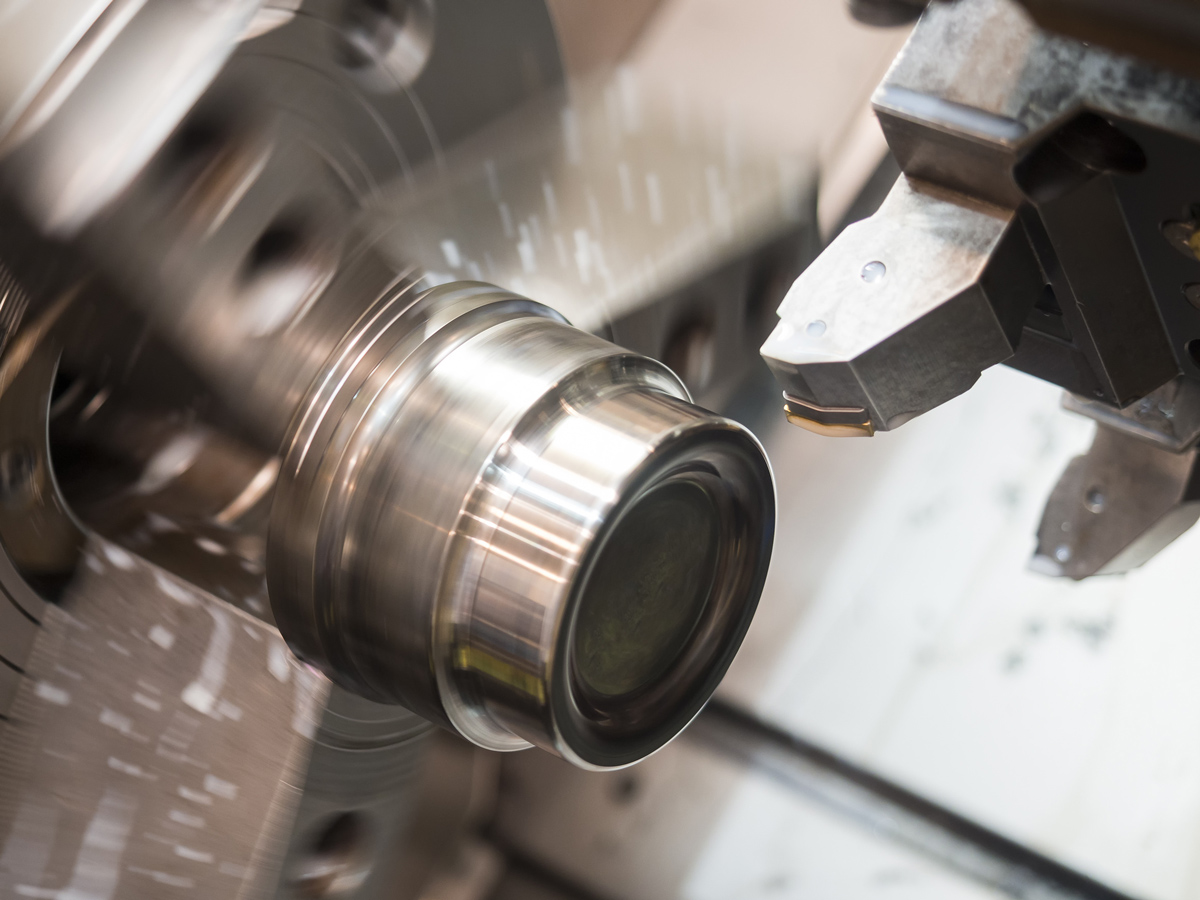

Parki maszynowe naszych Partnerów wyposażone są w najnowocześniejsze centra do toczenia CNC.

Łączymy w 1 miejscu setki firm CNC, wykonujących toczenie na zamówienie, zapewniając niespotykane możliwości komunikacyjne i produkcyjne w toczeniu CNC.

Toczenie CNC – oferta.

Jesteśmy jedyną profesjonalną Platformą, w której otrzymasz wyceny na usługi toczenia CNC, przygotowane dla Ciebie przez kilka lub kilkanaście firm CNC jednocześnie.

CNC zlecenia? Zapraszamy! Pracujemy z profesjonalistami!

Wszystkie firmy zrzeszone u nas posiadają od min. roku do kilkunastu lat doświadczenia.

Toczenie w metalu wykonasz na materiale własnym lub wycenisz z materiałem po stronie Wykonawcy.

Chronimy Twoje dane, dlatego wyceny na wykonanie usługi (CNC toczenie) zapisujemy w Twoim Panelu Klienta.

Oferty zestawimy według:

- ceny,

- terminu wykonania,

- warunków płatności,

- lokalizacji firmy.

Do wygodnej komunikacji mamy dla Ciebie:

- Panel Dyskusja – do omówienia projektu z firmami CNC,

- Czat – do omówienia oferty bezpośrednio z wybraną z firmą CNC.

Zamówienie na toczenie metalu złożysz z 1 miejsca.

Gotowy na toczenie CNC?

Z nami wszystko jest bardzo proste!

Nie trać czasu na samodzielne szukanie firm i porównywanie ofert.

Wykonujemy zlecenia jednostkowe oraz seryjne. Dla firm oraz osób indywidualnych.

Tutaj wykonasz toczenie CNC szybciej, taniej i bez straty cennego czasu.

Dostarczamy elementy na terenie całej Polski i Europy!

Jeżeli jesteś gotowy dodać swoje pierwsze zapytanie, rozpocznij proces, a resztą zajmiemy się my!

Już teraz dodaj zapytanie i skorzystaj z bezpłatnej wyceny przygotowanej przez wiele firm jednocześnie.

Dodatkowe usługi

Toczenie CNC – bezpłatna wycena.

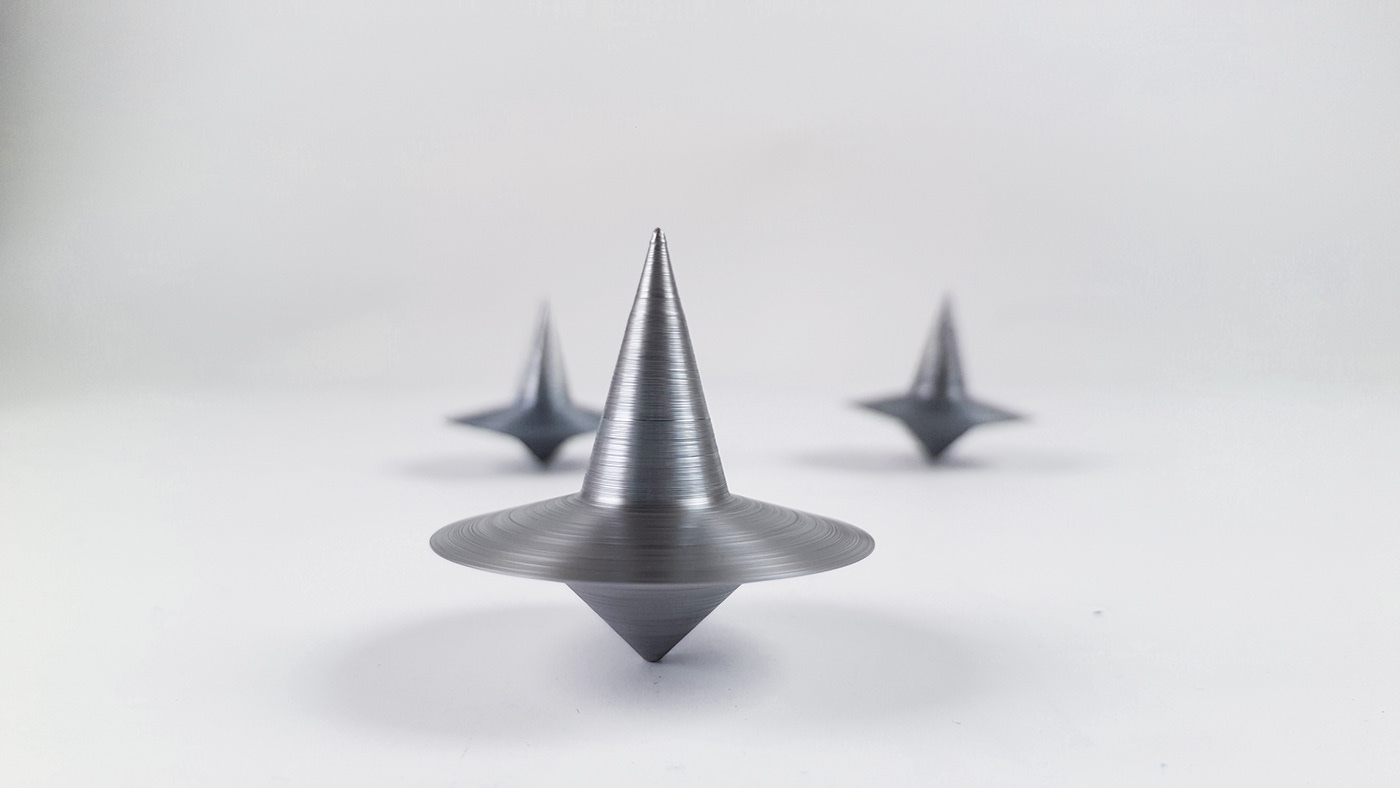

Dzięki nowoczesnemu, komputerowemu sterowaniu toczenie CNC pozwala w sposób prędki oraz bezpieczny uzyskać pożądany przedmiot z uwzględnieniem jego skomplikowanej geometrii.

Precyzyjne toczenie CNC jest procesem, w którym należy uwzględnić wąskie tolerancje i wysokie wymagania jakościowe, dlatego warto powierzyć to zadanie specjalistom – a znajdziesz ich właśnie u nas.

Jesteśmy partnerską siecią setek wykwalifikowanych producentów z całej Polski, wykorzystujących najnowocześniejsze tokarki i centra obróbcze CNC. Oznacza to, że bez względu na Twoje potrzeby produkcyjne, właściwie w każdej sytuacji jesteśmy w stanie zaoferować Ci satysfakcjonujące i efektywne toczenie CNC, które w pełni zaspokoi Twoje oczekiwania.

Jesteśmy rzetelnymi i kompetentnymi partnerami w biznesie. Chcąc złożyć zamówienie i przejrzeć oferty na toczenie CNC z całego kraju teraz nie musisz nawet wychodzić z domu, wystarczy Ci dostęp do naszej platformy. Przyjmujemy zlecenia od osób indywidualnych oraz firm. Wykonujemy prototypy, produkujemy jednostkowo i seryjnie.

Gwarantujemy bezpłatną wycenę toczenia CNC, konkurencyjne stawki, krótki czas realizacji i informacje zwrotne odnośnie zapytania dotyczącego toczenia CNC. Wykonamy Twój projekt z najwyższą starannością, dokładnością i perfekcją, uwzględniając wszelkie uwagi, sugestie i preferencje.

Zalety toczenia CNC.

- Szybki i terminowy czas realizacji

Dzięki maksymalnemu uproszczeniu procedur kontaktu z Wykonawcami oraz dostępowi do szerokiej bazy zaawansowanych innowacyjnie parków maszynowych możemy zaoferować satysfakcjonujące terminy realizacji zleceń.

- Niedościgniona precyzja

Doświadczeni producenci, wysokiej klasy sprzęt, restrykcyjne przestrzeganie norm, standardów i opcji tolerancji, kontrola jakości – wszystko to przekłada się na najwyższej jakości usługi.

- Szeroki wybór materiałów i opcji wykończeń

Poddajemy toczeniu CNC szeroką gamę surowców, pracując zarówno na materiale własnym, jak i powierzonym. Istnieje także możliwość wyboru opcji wykończenia, spośród bogatej palety naszych usług CNC.

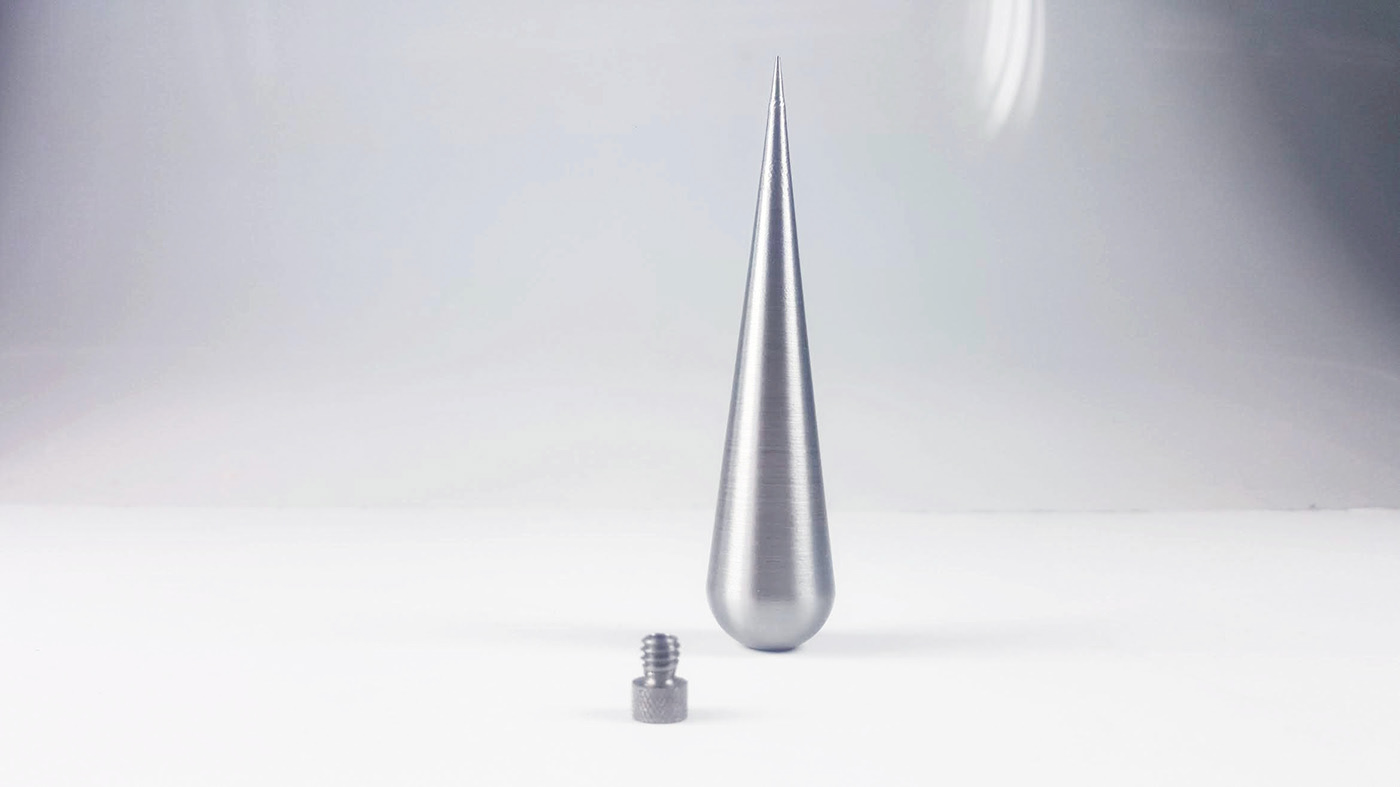

- Dowolny rozmiar

Dzięki współpracy z firmami z całej Polski, dysponującymi najróżniejszymi maszynami i rozmaitymi blatami roboczymi, przyjmujemy zlecenia zarówno na wykonanie drobnych detali, jak i wielkogabarytowych konstrukcji.

Materiały do toczenia CNC.

Obróbce poprzez toczenie CNC poddajemy różnorodne materiały: metale (jak: stal nierdzewna, hartowana, kwasoodporna, narzędziowa, konstrukcyjna, węglowa, stopowa, mosiądz, miedź, brąz, magnez, aluminium), nadstopy typu Inconel, żeliwo, stopy tytanu, kompozyty.

Toczenie CNC – zastosowanie.

Firmy produkcyjne stosują toczenie metodą CNC między innymi przy wytwarzaniu różnego rodzaju części czy elementów do rozmaitych maszyn i urządzeń, przede wszystkim do uzyskiwania powierzchni prostoliniowych (walcowych lub stożkowych) oraz krzywoliniowych (różnych brył obrotowych, kulistych, jajkowatych). Toczone mogą być również gwinty i ślimaki. Walory toczenia CNC doceniane są przez branże: medyczną, energetyczną, lotniczą, stoczniową, motoryzacyjną, kolejową, transportową, zbrojeniową, hutniczą, rolniczą, budowlaną. Produkcja obejmuje obszerną gamę artykułów, między innymi: wielowypusty, pierścienie dystansowe, płyty trudnościeralne, tulejki i tuleje trudnościeralne, obudowy łożysk, korpusy siłowników, sworznie wysięgników, bolce, dystanse izolacyjne, gwinty, koła zębate, kołki, krzywki, kule, łączniki, osie dźwigni, nakrętki, nyple, podkładki, popychacze, prowadnice, przekładki, rdzenie, rolki, rozety, rury, słupki, szpilki, ślizgi, śrubunki, śruby, tarcze, tłoki do silnika, trzpienie, wałki i wały, wsporniki, wtyki, złączki oraz wiele innych.

Nasz zasięg.

Usługę toczenia CNC kierujemy do Klientów z całej Polski, w szczególności polecamy: toczenie CNC Warszawa, toczenie CNC Kraków, toczenie CNC Wrocław, toczenie CNC Poznań (toczenie wielkogabarytowe Poznań, toczenie wielkogabarytowe wielkopolskie).