Dodajesz zapytanie ofertowe, Twoje zapytanie trafia do wykonawców,a otrzymane wyceny trafiają bezpośrednio na Twój adres e-mail.

Ty wybierasz firmę, z którą chcesz współpracować i kontaktujesz się z nią bezpośrednio – na własnych warunkach. LaserTrade nie uczestniczy w rozliczeniach, nie narzuca zasad współpracy i nie pobiera opłat od Klientów.

Korzystanie z platformy jest bezpłatne.

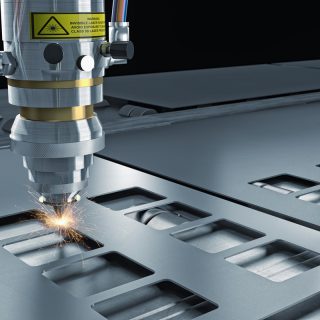

Obróbka metali – przykłady.

Szybka i efektywna obróbka metali? Szukasz na to sposobów? Oferujemy kontakt ze specjalistami od obróbki CNC z całej Polski, dysponującymi rozbudowanymi, innowacyjnymi parkami maszynowymi.

Obróbka metali – współpracuj z nami!

- Prototypy, niskonakładowa oraz wysokonakładowa produkcja dla wielu branż.

- Szybki i wygodny kontakt z firmami CNC z całej Polski.

- Profesjonalne wsparcie.

- Konkurencyjne ceny.

- Ekspresowa dostawa zaraz po realizacji projektu.

Wysokiej klasy lasery przemysłowe, wszechstronne centra obróbcze CNC, najnowocześniejsze drukarki 3D – u nas znajdziesz wszystko, czego potrzebujesz, żeby rozpocząć z sukcesem swój biznes lub wznieść produkcję na wyżyny możliwości. Współpracując z nami w zakresie usługi obróbka metalu, zyskujesz gwarancję wykonania zaawansowanych procesów produkcyjnych na najwyższym poziomie, a wszystko to zorganizujesz z jednego miejsca, on-line, gdziekolwiek jesteś. Działamy kompleksowo, od produkcji jednostkowej po wieloseryjną. Obsługujemy najróżniejsze zlecenia – od klientów indywidualnych po duże koncerny.

Od kilku dni szukałem Wykonawcy usługi cięcia. W LaserTrade oferty otrzymałem w jeden dzień, a po kilku dniach dostarczono zamówienie.

Jan – klient indywidualny

Obróbka metali CNC – gotowy?

Usługi obróbki metali to doskonała i korzystna propozycja dla każdego. Rozpocznij z nami produkcję detali, komponentów, elementów, produktów i konstrukcji z metalu, wykonanych z najwyższą starannością i zgodnie z przedłożoną dokumentacją techniczną. Wykonujemy zlecenia dla wielu branż, takich jak: metalurgia, energetyka, górnictwo, gospodarka komunalna, branża motoryzacyjna, lotnicza, stoczniowa, petrochemiczna, przemysłowa, automatyzacyjna, maszynowa, budowlana, meblarska i inne.

Realizujemy również usługi dla odbiorców indywidualnych.

Dołącz do nas!

zaufało nam setki firm w Polsce

Obróbka metali to nasza pasja. Obrabiamy elementy o dużej i o małej powierzchni, wycinamy w blachach cienkich i grubych, w metalach miękkich i twardych, wieloma funkcjonalnymi maszynami CNC, laserami 2D do cięcia blach płaskich oraz systemami laserowymi 3D do obróbki detali przestrzennych, zastępujących szereg konwencjonalnych technologii. Zastosowanie najnowszych technologii CNC w obróbce półfabrykatów pozwala nam na kompleksową obróbkę detali na jednym urządzeniu, przy wysokiej jakości ich wykonania oraz stosunkowo niskich kosztach produkcji.

Na czym polega obróbka metali CNC?

Na czym polega obróbka metali z wykorzystaniem metody CNC?

Obróbka metali CNC (w tym: obróbka aluminium CNC) to ogół procesów – szczególnie popularnych w zakładach przemysłowych – związanych ze zmianą kształtów, wymiarów, właściwości fizycznych lub chemicznych różnego rodzaju materiałów metalowych, a wszystko to przy wsparciu technologicznym urządzeń numerycznych sterowanych komputerowo. Obróbka metali to szereg możliwości – zlecisz u nas między innymi: laserowe cięcie blach, laserowe cięcie rur i profili, znakowanie / grawerowanie laserowe, frezowanie metalu, toczenie metalu.

Obróbka metali – co to jest?

Obróbka metalu jest szeregiem różnorakich procesów mających na celu ukształtowanie przedmiotu poprzez wpływanie na właściwości fizyczne bądź chemiczne metalu oraz zmianę kształtu, wymiarów, formy surowca. Obróbka metali odbywa się to przez wykorzystywanie odpowiednich technologii – urządzeń numerycznych sterowanych komputerowo.

Teraz wszystko to zorganizujesz z jednego miejsca, on-line, gdziekolwiek się znajdujesz. Właśnie po to stworzyliśmy wygodną, komfortową, kompleksową, wielofunkcyjną i nowoczesną platformę do obsługi zleceń CNC. Nie zwlekaj dłużej i rozpocznij z nami produkcję konstrukcji, produktów, komponentów i detali z metalu.

Chcesz się dowiedzieć, jak zagwarantować sobie skuteczny i błyskawiczny kontakt z najlepszymi ekspertami od obróbki metali, szybką, satysfakcjonującą i odpowiadającą w 100% dokumentacji technicznej realizację projektu i ekspresową dostawę zamawianych produktów? Czytaj dalej…

Zlecenia obróbka metali i półproduktów.

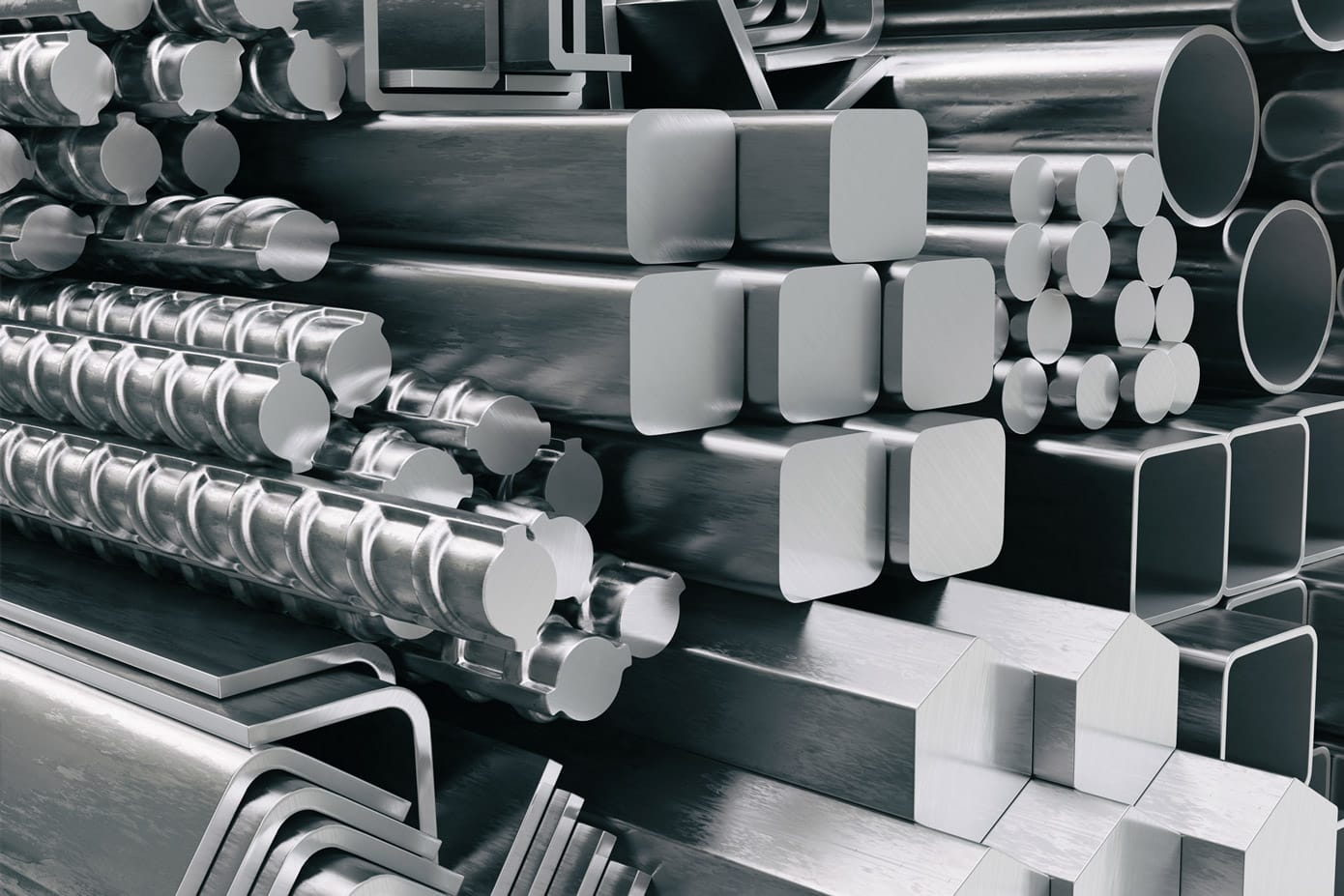

Wiele osób trafia na naszą platformę poprzez wyszukiwania typu: „Obróbka metali – zlecenia”, „Zlecenia – obróbka metali” czy „Gdzie zlecić obróbkę metali?”. Bardzo cieszymy się z tego powodu, gdyż mamy przygotowaną dla Klientów bogatą ofertę usług. Przyjmujemy zlecenia na obróbkę metali i półfabrykatów. Wykonujemy operacje obróbcze na rozległym zakresie materiałów: począwszy od różnych gatunków stali (konstrukcyjna, narzędziowa, nierdzewna, szlachetna, kwasoodporna, węglowa, galwanizowana, ocynkowana), poprzez aluminium, mosiądz, miedź, chrom, brąz, nikiel, tytan, po Hardox czy metale szlachetne (jak: złoto i srebro). Obróbka metali pozwala nam pracować na metalach surowych, powlekanych, polerowanych, szczotkowanych, anodowanych, oksydowanych. Nowoczesne oprogramowanie pozwala perfekcyjnie dobierać parametry obróbki w zależności od rodzaju materiału, jego grubości, przeznaczenia.

Obróbka metali to dziedzina ceniona przez wiele gałęzi przemysłowych. Z naszych usług korzystają liczne branże: maszynowa, metalurgiczna, budowlana, meblarska, energetyczna, petrochemiczna, motoryzacyjna, stoczniowa, lotnicza, górnicza i wiele innych.

Obróbka metali na zamówienie to jedna z szeregu proponowanych przez nas usług. Przyjmujemy zarówno zlecenia jednostkowe i prototypowanie, od Klientów indywidualnych, jak i wieloseryjne produkcje, zlecenia od firm i dużych koncernów. Obrabiamy metale twarde i miękkie, grube i cienkie, elementy wielkogabarytowe i drobne, dwuwymiarowe i przestrzenne (3D).

Obróbka metali – gdzie zlecić?

Jeżeli potrzebujesz zlecić jakąkolwiek usługę mieszczącą się w kategorii „obróbka metali”, skontaktuj się z nami. Stworzyliśmy to miejsce po to, aby ułatwić i uczynić wygodniejszym kontakt pomiędzy Zlecającymi usługi a Wykonawcami. W szerokiej, ogólnopolskiej sieci partnerskiej zrzeszyliśmy firmy CNC wykonujące usługi obróbki metali na zamówienie. Wystarczy, że zarejestrujesz się i dodasz zapytanie, a na Twój osobisty Panel Klienta zaczną spływać oferty od podmiotów gotowych zrealizować Twój projekt. Dzięki opcji sortowania tych odpowiedzi – według interesujących Cię kryteriów – w łatwy i szybki sposób wyłonisz najkorzystniejszą dla siebie propozycję z kategorii „obróbka metali”. Po uzgodnieniu szczegółów z wybranym Wykonawcą on przystąpi do realizacji zamówienia, a Ty – po dokonaniu opłaty za zamówienie (przed lub po realizacji, zależnie od ustaleń) – otrzymasz produkt(y) pod wskazany adres.

Współpracujące z nami podmioty produkcyjne do Twojej dyspozycji przekazują nie tylko wykwalifikowanych specjalistów z rozległą wiedzą z zakresu materiałoznawstwa i wieloletniej praktyki zawodowej w tym zakresie, ale także maszyny i urządzenia będące kwintesencją najnowszej myśli technologicznej. Zasoby ludzkie wespół z innowacyjnymi technologiami są gwarancją profesjonalnego wsparcia, najwyższej jakości i wielu korzyści, pozwalają efektywnie przetwarzać w zaawansowanych procesach technologicznych większość dostępnych na rynku materiałów. Obróbka metali CNC ceniona jest przez naszych Klientów za uniwersalizm i mnogość zastosowań, dzięki czemu pozwala spełniać właściwie ich wszystkie oczekiwania i wymagania.

Obróbka metali – usługi.

Obróbka metali to pojęcie ogólne, kryjące w sobie różne rodzaje działań. Jakie usługi w jej ramach możesz nam zlecić?

Nie będziemy się może powtarzali, bo obszerne materiały na temat zakresu naszych usług związanych z kategorią „obróbka metali” znajdziesz na naszej stronie internetowej w zakładce Usługi (patrz: obróbka metali) oraz na naszym blogu (patrz: obróbka metali i stali). Krótko wspomnimy, że nie są nam obce prace związane z przemysłową obróbką laserem (jak: cięcie, grawerowanie, znakowanie, spawanie), cięcie strumieniowo-ścierne (wodą), plazmowe, tlenowe, obróbka skrawaniem (frezowanie CNC, toczenie CNC, szlifowanie), odlewanie, anodowanie, drukowanie 3D z metalu i wiele, wiele innych.

Działamy kompleksowo i wykonujemy usługi od A do Z, a więc obróbka metali mieści u nas zakres od projektowania po w pełni estetyczny i użytkowy wyrób finalny. W parkach maszynowych naszych Partnerów czekają zatem gotowe do pracy: centra obróbcze CNC, prasy krawędziowe i giętarki, wykrawarki, plotery, wycinarki, elektrodrążarki, elektropolerki, spawarki MIG/MAG/TIG, gwintownice, nitownice, wyoblarki, wybijarki, walcarki, piaskarki do piaskowania, kabiny do malowania proszkowego, urządzenia do galwanizacji i wiele innych.

Obróbka metali – rodzaje.

Obróbka metali obejmuje zatem: obróbkę skrawaniem (toczenie, frezowanie, szlifowanie, struganie), plastyczną (kucie, tłoczenie, ciągnienie, gięcie, walcowanie, wyciskanie), cieplną (wyżarzanie, hartowanie, odpuszczanie, przesycanie i starzenie), chemiczną (nawęglanie, cyjanowanie, chromowanie, azotowanie, naborowywanie, kaloryzowanie, nasiarczanie, nakrzemowanie, metalizowanie dyfuzyjne). Temat szerzej omówiliśmy na naszym blogu, w artykule zatytułowanym „Obróbka metali i stali”.

Wiele z tych usług zlecisz u nas.

Obróbka metali CNC – ile kosztuje?

Jeżeli uważasz, że obróbka metali i wszystkie te usługi muszą być drogie, to musimy Cię wyprowadzić z błędu. Dzisiejsza technologia, maksymalnie skracająca proces obróbczy przy jednoczesnej maksymalizacji korzyści, pozwala na kompleksową obróbkę detali często na jednym urządzeniu, zachowując nie tylko najwyższą staranność, drobiazgowość i precyzję wykonania, ale także pozwalając na optymalizację kosztów produkcji. Wielofunkcyjne, automatyczne i skomputeryzowane maszyny CNC mogą zastąpić szereg konwencjonalnych technologii, skracając czas obróbki, oszczędzając materiał i redukując nawet do zera straty związane z czynnikiem ludzkim. Wszystko to przekłada się na ekonomiczność procesu jakim jest obróbka metali.

Trudno przedstawić konkretny kosztorys, wszystko bowiem zależy od różnorakich czynników: rodzaju obróbki i wykorzystywanego do tego celu sprzętu, rodzaju, gatunku i wymiarów obrabianego surowca, przeznaczenia wykonywanego elementu, od realizowanego projektu, stopnia skomplikowania prac, parametrów, drobiazgowości wykonywanych zadań, wielkości zamówienia, czy jest to zlecenie powierzone jednorazowo, czy cyklicznie itd.

Jeżeli chcesz rzetelnie, szybko i – co ważne – bezpłatnie dokonać wyceny swojego projektu, skontaktuj się z nami. Opisz, co chcesz wykonać, dołącz pliki (jeżeli nimi dysponujesz) i poczekaj na analizę przedstawioną przez wiele firm. Obróbka metali zlecona na naszej platformie to same korzyści.

Rodzaje obróbki CNC metali.

Rozwijająca się nieustannie i dynamicznie technologia CNC wzniosła przemysł na zupełnie nowy poziom. Obróbka metali CNC ceniona jest za uniwersalizm, możliwość wielu zastosowań, pełną automatyzację, możliwość ustawienia wymaganych parametrów, szybkość, wygodę, ekonomiczność, precyzję nieosiągalną przy wykorzystaniu innych metod, bezpieczeństwo. Wykorzystywana skutecznie obróbka metali (różne jej metody) pozwala w maksymalnym stopniu spełnić oczekiwania nawet najbardziej wymagających Klientów.

Cięcie.

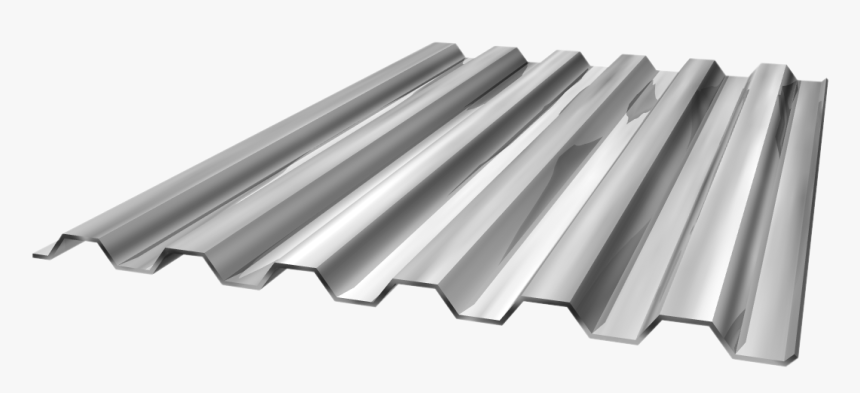

Z właściwości blach, rur i profili z upodobaniem korzysta przemysł, wykorzystując je do różnych prac produkcyjnych, konstrukcyjnych, budowlanych. Różnią się one pomiędzy sobą rodzajem materiału, wielkością i grubością, chropowatością powierzchni czy trwałością. Ich obróbka pozwala na stworzenie gotowego produktu, który bez dodatkowych procesów technologicznych nadawać się będzie do dalszej obróbki czy bezpośredniego wykorzystania.

Na czym konkretnie polega ta usługa? Cięcie przy wykorzystaniu lasera polega na rozprowadzeniu na niewielkiej przestrzeni dużej ilości energii strumienia tnącego (gorącego promienia lasera, otoczonego gazem technicznym o dużej czystości, innym w zależności od ciętego materiału). Pozwala to na szybkie i sprawne uzyskiwanie skomplikowanych kształtów przy zachowaniu idealnej jakości krawędzi, maksymalnej precyzji w najdrobniejszych detalach i powtarzalności działań (trudnej do uzyskania przy pomocy innych metod). Wiązkę laserową cechuje duża gęstość energii, co umożliwia kształtowanie nawet trudno topliwych materiałów, przy niewielkiej strefie wpływu ciepła, braku skrzywień, wypaczeń, a jednocześnie przy dużej prędkości przebiegu procesu.

Dzięki temu, że promieniowanie skupione jest selektywnie do niewielkich obszarów, nie ma ryzyka uszkodzenia i deformacji sąsiednich elementów. Urządzenie laserowe, wykorzystując ciepło, pozwala też przy okazji utwardzać zewnętrzne krawędzie materiału podczas procesu cięcia – hartowanie nadaje trwałą i gładką krawędź bez konieczności wykańczania po użyciu lasera.

Odbywa się to w trzech etapach. Na początku gaz dostarczany do strefy tnącej powoduje usuwanie stopionego i utlenionego materiału na stronę przeciwną. Kiedy wiązka wniknie już w określonym miejscu w powierzchnię, zaczyna rozdzielać obrabiany materiał, tnąc go wzdłuż określonej linii lub konturu – i wówczas mamy do czynienia z właściwym procesem cięcia. Natomiast kończąc cięcie, należy zadbać o podparcie wycinanych części (żeby odcinana część nie odchyliła się i nie zaburzyła wyznaczonej geometrii cięcia) i unikanie przegrzania (żeby energia cieplna, dostarczana przez zbliżającą się do brzegu wiązkę, została pochłonięta przez otaczający materiał bez nadmiernego wzrostu temperatury).

Zakres materiałów poddających się cięciu jest rozległy – przy czym znaczenie ma grubość blach i strefa cięcia. Pracujemy więc na: metalach (surowych, powlekanych, szczotkowanych, polerowanych, anodowanych, oksydowanych, szlachetnych – jak złoto, srebro), stali (nierdzewnej, ocynkowanej, galwanizowanej, czarnej (węglowej), konstrukcyjnej, szlachetnej, kwasoodpornej), aluminium, miedzi, mosiądzu, brązie, chromie, tytanie, niklu. Dzięki innowacyjnemu oprogramowaniu można dostosowywać parametry cięcia w zależności od rodzaju materiału. Aby wybrać laser odpowiedni do obróbki danego rodzaju materiału, należy wziąć pod uwagę parametry takie jak: moc średnią wiązki laserowej, częstotliwość generowania impulsów laserowych, gęstość energii w pojedynczym impulsie, długość fali światła laserowego, jakość wiązki laserowej. Nowoczesne lasery są dostępne w naprawdę szerokiej gamie długości fal, częstotliwości impulsów, ich długości trwania, mocy wyjściowych oraz profilów wiązek.

Wycinanie 3D.

W sytuacjach, w których obróbka 2D okazuje się niewystarczająca, sięgnąć można po rozwiązania z zakresu trójwymiarowego cięcia laserem. Technika ta umożliwia wykonywanie skosów do 45 stopni, dzięki czemu znacznie skraca i przyspiesza pracę, oszczędza czas i redukuje niepotrzebne koszty – pozwalając uniknąć wielu czynności, typu: wiercenie, wykrawanie, frezowanie, piłowanie. Warto tu wspomnieć, że obróbka laserowa nie tylko umożliwia przecinanie rur i profili zgodnie z potrzebami, a także pozwala na jednoczesne kształtowanie otworów i tzw. zamków służących precyzyjnemu łączeniu elementów.

Aby zapewnić jak najlepsze rezultaty, stosuje się właściwe dla danego zlecenia parametry (aby uniknąć np. złamania przeciwległej strony rury wiązką laserową), najnowocześniejsze oprogramowanie i cyfrowe sterowanie, w systemie seryjnym ważny jest też dodatkowy osprzęt, umożliwiający pełną automatyzację produkcji. Zastosowanie innowacyjnego sprzętu daje stuprocentowe bezpieczeństwo i gwarantuje wykonywanie najtrudniejszych i najbardziej skomplikowanych zleceń w zadowalającym czasie. Pozwala też wytwarzać powtarzalne elementy, zgodne z otrzymanymi wytycznymi i przekazaną dokumentacją techniczną. Wszystko to doskonale wpływa na utrzymanie idealnego wzorca wszelkich wymagań technicznych i estetyki gotowego produktu, przy powtarzalnym procesie produkcyjnym.

Znakowanie/grawerowanie.

Firmy regularnie wytwarzające części metalowe z pewnością odniosą szereg korzyści z zastosowania wydajnych systemów znakowania laserem, których zastosowania użytkowe rozciągają się od zapewnienia identyfikowalności przemysłowo wytwarzanym seriom produkcyjnym po personalizację i działania w branży reklamowo-promocyjnej czy dekoracyjnej, i które są w stanie efektywnie pracować z szeroką gamą materiałów. Znakowanie to termin ogólny, używany w odniesieniu do takich procesów jak: grawerowanie, polerowanie, ablacja, wyżarzanie, wypalanie. Wykorzystując znakowanie przy użyciu lasera, w bezdotykowy sposób oznaczać można wyroby, opakowania czy etykiety szeregiem informacji, jak: data przydatności, numer seryjny lub katalogowy, kod kreskowy, różnego typu grafiki, rysunki, zdjęcia, napisy. Można w ten sposób znakować narzędzia, tabliczki znamionowe, artykuły promocyjne i reklamowe czy zabezpieczać produkty przed podrabianiem.

Wśród metod znakowania laserowego wyróżniamy:

– Grawerowanie.

Grawerowanie przy pomocy lasera to usługa, którą można wykonywać zarówno na płaskiej powierzchni (wiązka laserowa porusza się po niej równomiernie, bez zniekształcania tekstu, cyfr czy grawerowanych obrazów), jak i na częściach i elementach zakrzywionych, cylindrycznych bądź sferycznych (do czego służy przystawka obrotowa, pozwalająca grawerować promieniście i ułatwiająca radialne znakowanie i grawerowanie laserowe 360°). Głębokość grawerunku laserowego zależna jest od parametrów obróbki, a zagłębienie w przedmiocie obrabianym powstaje wskutek usuwania materiału przez promień lasera. Grawerunek nie zużywa się i nie ściera, dlatego idealnie sprawdza się przy znakowaniu części narażonych na tarcie oraz podczas obróbki antykorozyjnej elementów powlekanych. W razie potrzeby materiał można oksydować i uzyskiwać kolory akcentujące oznaczenie.

Grawerowaniu poddawane są zwykle stale nierdzewne i stale stopowe, ale można używać tej metody także w przypadku innych metali, również bardzo twardych. Z uwagi na dużą moc energii, stal nierdzewna, tytan i inne metale są bezpośrednio odparowywane. Jeżeli podczas procesu powstanie brązowe zabarwienie, można je usunąć na przykład polerowaniem.

– Polerowanie.

Można powiedzieć, że polerowanie to taka „lżejsza” odmiana grawerowania. W tym wypadku energia jest mniejsza, dlatego też mniejsza ilość materiału zostaje odparowana z metali, w związku z czym powstają na nich białe znaki.

– Ablacja.

Wyroby poddane ablacji laserem znajdują swoich odbiorców w przemyśle budowlanym, reklamowym, jubilerskim i innych dziedzinach. Proces ten pozwala na tworzenie oryginalnych grafik i skomplikowanych zdobień i polega na częściowym usuwaniu warstw zewnętrznych, nałożonych na materiale podstawowym i różniących się znacznie kolorem. Wśród materiałów, które mogą zostać poddane ablacji, znajdują się: eloksalowane aluminium, powłoki lakiernicze, folie przeznaczone do znakowania laserowego.

– Wyżarzanie.

Wyżarzanie polega na zmianie barwy niektórych metali – czyli tworzeniu kolorowych oznaczeń w miejscu znakowania – po ich rozgrzaniu promieniem lasera do określonej temperatury (przykładowo stal nierdzewna zmienia kolor w temperaturze pomiędzy 200°C a 300°C). Powoduje to powstanie na powierzchni wyrobu warstwy oksydacyjnej, której właściwości definiują kolor. Barwa zależna jest od temperatury, do której metal został rozgrzany oraz od grubości warstwy tlenku i może być: żółta, zielona, czerwona, niebieska, czarna. „Doskonała czerń” zapewnia największy kontrast i nie zużywa się, a powierzchnia przedmiotu pozostaje absolutnie gładka, gdyż proces ten nie wiąże się z usuwaniem materiału. Znakowanie w doskonałej czerni jest możliwe na stali nierdzewnej i tytanie. Oznakowania uzyskane w procesie wyżarzania są odporne na kwasy, środki chemiczne i korozję, i nie powodują uszkodzenia powierzchni metalu, dlatego sprawdzają się w przypadku narzędzi chirurgicznych, cylindrów hydraulicznych czy łożysk kulkowych. Można wykonywać je na stopach zawierających żelazo. Specjalnym rodzajem znakowania przez wyżarzanie jest znakowanie barwne na stali nierdzewnej. Można w ten sposób wykonywać specjalne kolorowe wzory – przykładowo logo firmy lub znaki funkcjonalne (typu: „gorące”, „zimne”) – na armaturze ze stali nierdzewnej.

– Wypalanie.

Proces ten wykonuje się najczęściej na anodyzowanym aluminium i lakierowanych metalach i polega on na usuwaniu warstw wierzchnich, nałożonych na materiale podstawowym, podczas wypalania wiązką lasera. Różnice kolorystyczne między warstwą wierzchnią a warstwą podstawową tworzą kontrast.

Wśród materiałów metalowych, które poddać można znakowaniu/grawerowaniu przy użyciu lasera znajdują się zarówno miękkie metale, jak i bardzo twarde stopy czy stal. Proces wykonujemy więc na: stali szlachetnej, stali nierdzewnej, stali szybkotnącej, stali stopowej, anodowanym aluminium, metalach powlekanych, metalach hartowanych, metalach szlachetnych (jak: złoto, srebro), materiałach niklowanych, ocynkowanych, na tytanie, stopach tytanu, brązie, platynie, miedzi, mosiądzu, chromie.

Znakowanie sprawdzi się w: brandingu, reklamie, pamiątkarstwie, wytwarzaniu biżuterii, grawerstwie, produkcji znaków, w technologii budowy maszyn i urządzeń, branży narzędziowej, przemyśle elektronicznym i elektrycznym, samochodowym, technologii medycznej, obróbce blach, materiałach produkcyjnych.

Można wykonać znakowania na: tabliczkach i znakach, ramkach, kółkach, brelokach, pendrivach, szyldach, zapalniczkach i papierośnicach, zegarkach, długopisach, otwieraczach, nożach, termosach, piersiówkach, biżuterii, sprzęcie elektronicznym i wielu innych elementach i przedmiotach.

Wśród zalet warto wyróżnić następujące fakty: wysoką elastyczność i powtarzalność procesu, różnorodne opcje projektowania przy użyciu lasera, możliwość znakowania z wysoką rozdzielczością różnych powierzchni oraz obiektów będących w spoczynku i poruszających się – bez konieczności wstępnej oraz wtórnej obróbki, suchość i czystość procesu, niskie koszty eksploatacji i konserwacji, wytrzymałość i trwałość oznakowań.

Frezowanie.

Frezowanie CNC to jeden z najczęściej stosowanych rodzajów obróbki skrawaniem metali, wykonywany na frezarkach lub centrach frezarskich. W ten sposób nadaje się przedmiotom z metalu wymagany kształt, odpowiednią chropowatość powierzchni, pożądane wymiary, obrabia powierzchnie płaskie i kształtowe, wycina rowki, gwinty, kanaliki i płaszczyzny, uzębienia, a wszystko poprzez stopniowe usuwanie z przedmiotu obrabianego naddatku materiału. Dzieje się tak, gdyż za ruch obrotowy odpowiada frez, a za ruch posuwowy – przedmiot obrabiany, a więc zęby freza wchodzą w materiał, tworząc krótkie i sypkie wióry różnej grubości podczas przerywanej obróbki. Proces sterowany jest komputerowo, co też jest gwarancją maksymalnej precyzji i powtarzalności wykonywanych projektów. Frezowanie w metalu dzieli się na trzy etapy: projektowania komputerowego, przetworzenia go i wreszcie obróbki właściwej.

Z uwagi na różnorodne położenie osi ustalonego frezu wyróżnić można różne techniki frezowania: frezowanie obwodowe i czołowe, współbieżne i przeciwbieżne, walcowe, kształtowe, swobodne, niepełne, pełne oraz inne. Różne mogą być również wymiary frezowania CNC, w tym: frezowanie 2D, frezowanie 3D i frezowanie 5D. Wybór metody frezowania zależny jest w dużej mierze od dostępnej obrabiarki, jej typu, wielkości i mocy. Zupełnie inne możliwości dają ciężkie poziome centra obróbcze, a inne – obrabiarki pięcioosiowe, oferujące płynne sterowanie we wszystkich osiach. Frezowanie CNC metali pomaga w szybki sposób uzyskać elementy o ciekawych kształtach, wysokiej jakości i przystępnej cenie, dlatego z chęcią i powodzeniem wykorzystywane jest w branży motoryzacyjnej, elektronicznej, meblarskiej i wielu innych. Warto wspomnieć przy okazji o frezowaniu wielkogabarytowym, pozwalającym nadawać pożądane kształty i strukturę nawet ogromnym powierzchniom (kilkunastometrowym i kilkudziesięciotonowym). Ten rodzaj obróbki sprawdzi się w: przemyśle ciężkim i stoczniowym, maszynowym, transportowym (kolejnictwo, lotnictwo, motoryzacja), kosmicznym, maszynowym, chemicznym, górniczym, automatyce, elektronice, energetyce, reklamie, instytutach naukowych i pracowniach badawczych, w zakładach produkcyjnych i konstrukcyjnych, przy obróbce modeli i form, elementów urządzeń, wytwarzaniu korpusów maszyn, kadłubów łodzi, części turbin wiatrowych, wirników, przekładni, kół zębatych, pierścieni bezszwowych.

Z technologii frezarek numerycznych korzysta się właściwie w większości zakładów produkcyjnych i warsztatów specjalistycznych. Wybierając frezarkę odpowiadającą zakresowi naszych usług, powinniśmy wziąć pod uwagę wyposażenie standardowe oraz dodatkowe maszyny, a także zadać sobie wcześniej pytanie, do jakiego rodzaju frezowania będzie nam służyć – i pod tym kątem dobierać najlepsze dla nas parametry. Mamy więc frezarki do gwintów, kół zębatych, pionowe, poziome, uniwersalne, jednowrzecionowe, wielowrzecionowe.

Dzięki szerokiemu spektrum obróbki materiałów CNC frezowanie w metalu wykorzystywane może być z powodzeniem na wielu polach działalności człowieka. Frezowanie elementów metalowych pozwala na skrawanie różnorakich materiałów, takich jak: stal węglowa, stal niskostopowa, stal wysokostopowa, nierdzewna, aluminium czy mosiądz.

Jeśli zastanawiacie się, jakie korzyści wynikają ze stosowania tej metody obróbki, to są to między innymi: niezwykła szybkość, wydajność, precyzja i powtarzalność realizacji, znaczne usprawnienie produkcji, możliwość obróbki skrawaniem różnego typu metali. Liczne zalety tej metody sprawiają, że jest wykorzystywana w różnych gałęziach przemysłu, gdzie odbywa się produkcja seryjna.

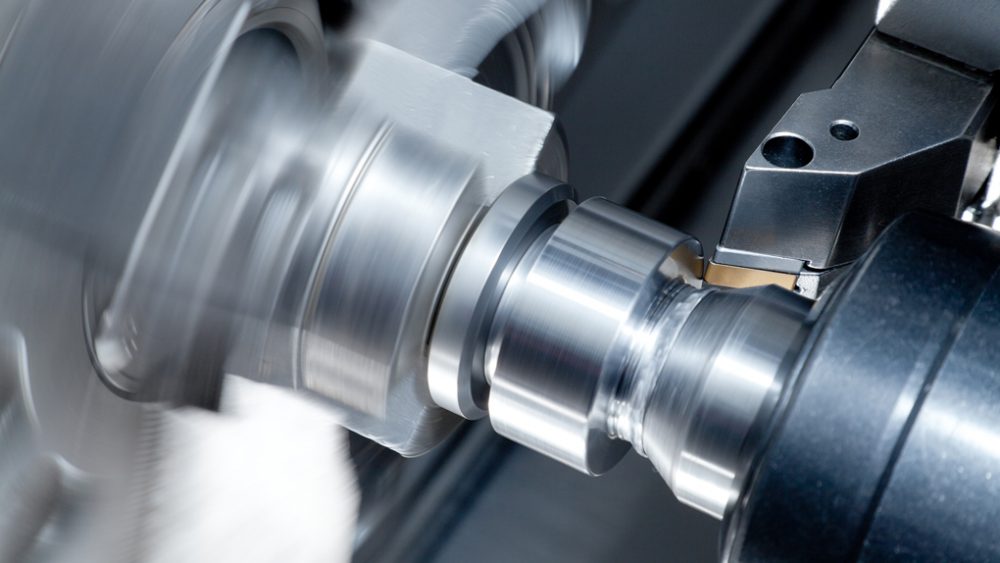

Toczenie.

Stosując jedną z metod obróbki skrawaniem, jaką jest toczenie CNC, wyprodukować można elementy o kształtach przypominających bryły obrotowe, czyli walcowatych, kulistych, stożkowych lub o jeszcze innej, skomplikowanej geometrii. Kształty te powstają wskutek odcinania kolejnych – nadmiarowych – warstw materiału za pomocą noża tokarskiego, co pozwala uzyskać wymagany kształt. Na końcowy efekt mają wpływ: siła i głębokość skrawania, prędkość, określenie odpowiedniego kierunku posuwu noża. Dzięki kompatybilności innowacyjnych tokarek CNC z komputerem możliwe jest wyprodukowanie w stosunkowo szybkim czasie – i w pełni bezpieczny sposób – sporych serii identycznych elementów o wymiarach odzwierciedlających ściśle dokumentację wykonawczą. Praca nowoczesnych tokarek CNC jest wydajna, efektywna, skuteczna, produktywna, ekonomiczna i w znacznym stopniu odciąża fizyczną pracę operatora maszyny. Automatyzacja znacznie skraca czas produkcji przedmiotu, co przekłada się na obniżenie kosztów, a liczne zalety tej metody sprawiają, że toczenie jest wykorzystywane w różnych gałęziach przemysłu, zwłaszcza tam, gdzie odbywa się produkcja seryjna.

Główna zasada obróbki wiórowej na tokarkach sterowanych numerycznie jest taka sama, jak podczas toczenia w sposób tradycyjny: ruch główny obrotowy wykonywany jest przez obrabiany przedmiot, a prostoliniowy ruch posuwowy wykonywany jest przez narzędzie skrawające. Proces toczenia CNC sterowany jest komputerowo i nie potrzebuje ręcznej interwencji operatora, a czynności ręczne ograniczają się do: uzbrojenia maszyny, zamocowania materiału, napisania lub wybrania odpowiedniego programu i ustawienia punktu zerowego tegoż programu. Sterowanie numeryczne umożliwia zaprogramowanie urządzenia tak, że będzie ono cyklicznie wykonywało konkretne ruchy, dzięki którym produkt finalny nabierze pożądanych wymiarów i kształtów, z precyzyjnym uwzględnieniem najdrobniejszych szczegółów. Korekty wymiarów obrabianej części czy parametrów skrawania narzędzi wprowadzane są bezpośrednio w programie lub w kompensacji narzędzi, a służy do tego panel sterowania, będący częścią wyposażenia każdej maszyny CNC. Tokarkę CNC można też zaprogramować, mając do dyspozycji gotowy trójwymiarowy model produktu. Do tego celu wymagany jest osobny komputer z zainstalowanym programem typu CAD/CAM, jak również postprocesor, konieczny do wygenerowania programu w języku programowania dla danej tokarki CNC.

Wyróżniamy różne metody precyzyjnego toczenia: toczenie wzdłużne, z którym mamy do czynienia wtedy, kiedy kierunek noża jest równoległy do osi obrotu przedmiotu (i może to być zarówno obtaczanie, o charakterze zewnętrznym, jak i wytaczanie, o charakterze wewnętrznym), poprzeczne (podczas którego nóż ułożony jest prostopadle do osi obrotu), profilowe (gdzie ruch roboczy narzędzia odbywa się w obu kierunkach jednocześnie, co pozwala tworzyć stożki, baryłki, inne krzywizny), a także toczenie kopiowe i obwiedniowe.

Walory obróbki skrawaniem poprzez toczenie w metalu doceniane są przez wiele branż, przykładowo: medyczną, transportową, motoryzacyjną, lotniczą, maszynową, zbrojeniową, budowlaną. Firmy produkcyjne stosują toczenie w metalu między innymi przy wytwarzaniu różnego rodzaju części czy elementów do rozmaitych maszyn i urządzeń. I tak powstają między innymi: słupki, szpilki, trzpienie, sworznie, rdzenie, wałki, kołki, bolce, śruby, osie dźwigni, rolki, rozety, wsporniki, popychacze, dystanse izolacyjne, wtyki, złączki, łączniki, przekładki, podkładki, nakrętki, tuleje, kątniki oraz wiele, wiele innych detali, komponentów oraz całych podzespołów. Przykładem zastosowania precyzyjnego toczenia są więc: sworznie tłoków silnika samochodowego, złącza do rurociągów podwodnych, wałki do silników lotniczych, śruby medyczne do łączenia kości, produkcja armatury (jak: toczenie złączek, nakrętek, śrubunków, nypli i wielu innych części). Precyzyjne toczenie komponentów technicznych to proces wymagający sporego doświadczenia i właściwego sprzętu. W tak wymagającej dziedzinie (wysokie wymagania jakościowe i wąskie tolerancje) istotny jest bowiem każdy szczegół.

Na rynku branżowym znaleźć można firmy specjalizujące się w toczeniu precyzyjnych elementów z najróżniejszych materiałów, w ofercie mające usługi takie jak: toczenie miedzi, mosiądzu, aluminium, stali (niestopowej, niskostopowej, wysokostopowej, nierdzewnej, hartowanej, Duplex), żeliwa, stopów tytanu, nadstopów Inconelu, kompozytów (np. włókna węglowego).

Wykorzystywanie toczenia CNC, jako jednej z metod obróbki metalu CNC, niesie ze sobą wiele korzyści. Przede wszystkim znacząco wpływa na skrócenie łańcucha produkcyjnego, a co za tym idzie – także obniżenie kosztów. Dzięki komputerowemu sterowaniu w szybki, bezpieczny, wydajny, skuteczny i efektywny sposób uzyskać można wymagane elementy z uwzględnieniem ich – często skomplikowanej – geometrii. Choć jest to przetwarzanie przede wszystkim okrągłych części, to nowoczesne tokarki CNC – dzięki dodatkowemu wyposażeniu w dodatkowe osie sterowane numerycznie – pozwalają na produkcję także takich części, które wcześniej można było uzyskać wyłącznie za pomocą pracy frezarek. Zależnie od ilości osi, w jakie wyposażone jest urządzenie do toczenia CNC, można też frezować oraz grawerować za pomocą specjalnych narzędzi. A zatem na jednym urządzeniu, na jednej tokarce CNC, wykorzystując różne narzędzia, przeprowadzić można szereg rozmaitych działań (toczenie frezowanie CNC), bez konieczności przenoszenia przedmiotu na inną maszynę, celem dalszej obróbki. To naprawdę duża wygoda, ułatwienie, zwiększenie produktywności i optymalizacji stanowiska oraz spora oszczędność czasu. Regulacja parametrów skrawania przez komputer – takich jak na przykład posuw – przyczynia się do wydłużenia żywotności narzędzia skrawającego. Wspomniana już elastyczność także znajduje swoje odbicie w nieskomplikowanej możliwości wytwarzania rozmaitych odmian przedmiotów, poprzez zwykłą modyfikację już istniejącego programu CNC. Podczas obróbki tego typu zminimalizowane zostaje także ryzyko błędów popełnionych na skutek czynnika ludzkiego.

Jeżeli obróbka metali, to tylko u nas. Lepiej nie mogłeś trafić!

Nasz zasięg.

Sprawdź nasze możliwości w zakresie: zlecenia na obróbkę metali Warszawa, zlecenia na obróbkę metali Poznań, zlecenia na obróbkę metali Łódź, zlecenia na obróbkę metali Białystok.

Dodatkowe usługi

Gdzie wykonujemy obróbkę metali?

- Obróbka metali Poznań

- Obróbka metali Warszawa

- Obróbka metalu Wrocław

- Oraz w naszych partnerskich oddziałach na terenie całego kraju.