Dodajesz zapytanie ofertowe, Twoje zapytanie trafia do wykonawców,a otrzymane wyceny trafiają bezpośrednio na Twój adres e-mail.

Ty wybierasz firmę, z którą chcesz współpracować i kontaktujesz się z nią bezpośrednio – na własnych warunkach. LaserTrade nie uczestniczy w rozliczeniach, nie narzuca zasad współpracy i nie pobiera opłat od Klientów.

Korzystanie z platformy jest bezpłatne.

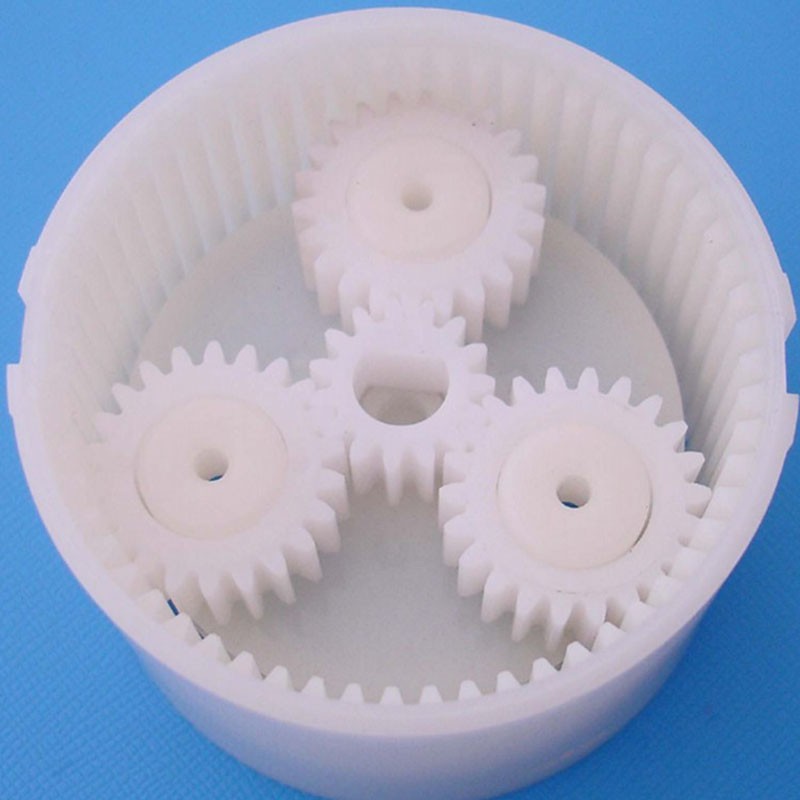

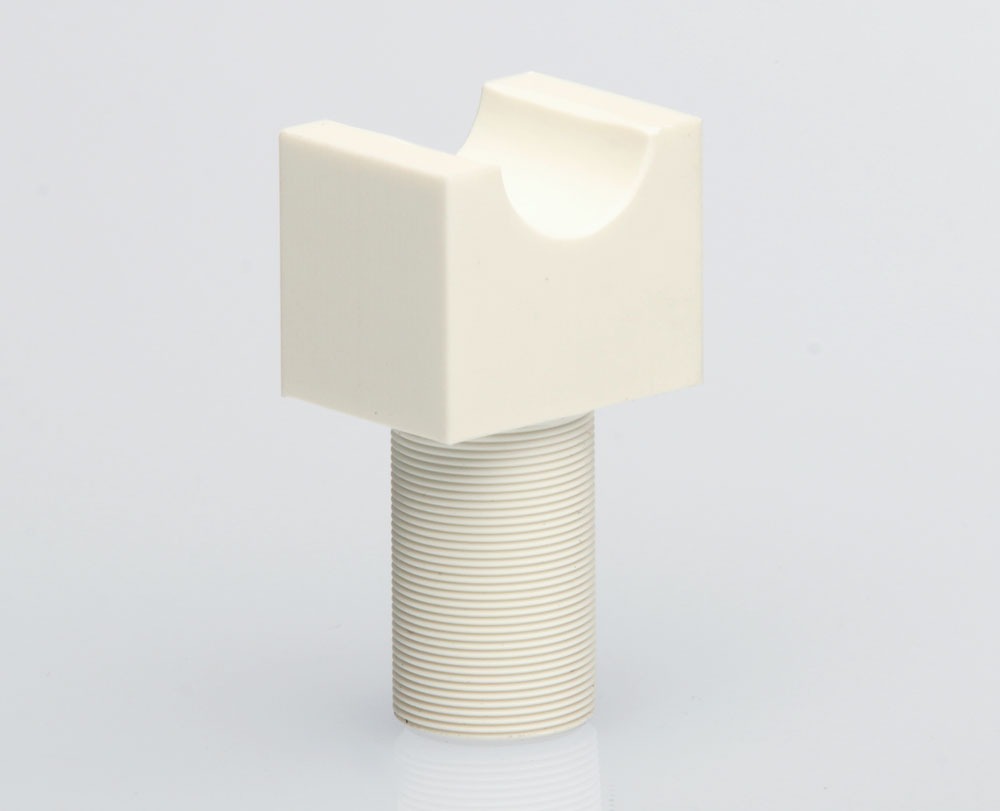

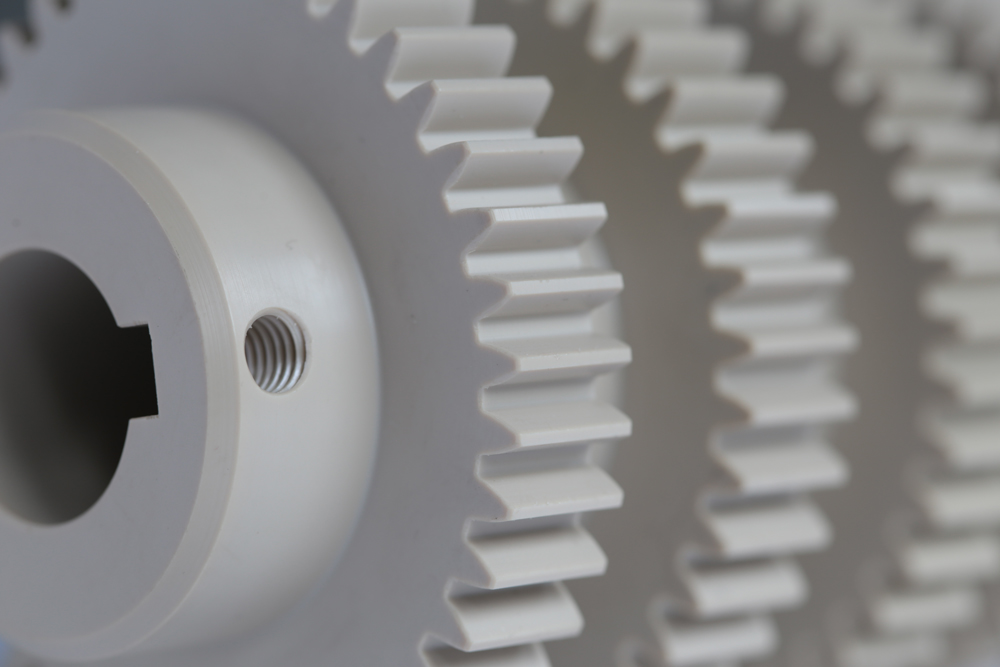

Frezowanie tworzyw sztucznych – przykłady.

Obróbka CNC tworzyw sztucznych? Tylko u nas!

Realizujemy frezowanie tworzyw sztucznych w następujących tworzywach konstrukcyjnych: poliamid PA6 i PA6G, poliamid modyfikowany – MoS2, GF30, poliacetal POM C, teflon PTFE, polietylen PE 300, 500 i 1000, tekstolit TcF, poliester PET – PBTGF 30, polipropylen PP, poliwęglan PC, PEEK, PVDF oraz we wszystkich innych tworzywach podlegających obróbce skrawaniem CNC.

Wykonujemy na zamówienie: koła zębate, pasowe, łańcuchowe, tuleje ślizgowe, panewki, ślizgi, prowadnice, wkładki ślizgowe, rolki toczne, krzywki prowadzące, deski do krojenia, kopyście, mieszadła, blaty stołów rozbiorowych, elementy i osprzęt linii rozlewniczych i wiele innych, według projektu i zapotrzebowania.

Dlaczego wybrać frezowanie tworzyw sztucznych u nas?

To przede wszystkim oszczędność oraz wygoda.

W 1 miejscu połączyliśmy firmy CNC wykonujące frezowanie materiałów sztucznych (w tym: frezowanie poliamidu).

Wysłane przez Ciebie zapytanie o frezowanie CNC tworzyw trafia jednocześnie do wszystkich firm.

Oferty od Wykonawców zapisujemy w Twoim Panelu, wystarczy, że wybierzesz najlepszą i złożysz zamówienie.

Gotowy na frezowanie tworzyw sztucznych?

Nie trać czasu na samodzielne szukanie.

Jeżeli jesteś gotowy dodać swoje pierwsze zapytanie, rozpocznij proces, a resztą zajmiemy się my!

Skorzystaj z bezpłatnej wyceny przygotowanej przez wiele firm jednocześnie.

Frezowanie tworzyw sztucznych.

Frezowanie plastiku? Prosimy bardzo! Nasze możliwości w zakresie frezowania tworzyw sztucznych są ogromne. Biorąc pod uwagę całą sieć firm partnerskich zrzeszonych wokół naszego portalu i z nim współpracujących, jesteśmy miejscem idealnym do szybkiego nawiązywania kontaktu, pozyskiwania ofert handlowych oraz błyskawicznej realizacji zadania. Panel Klienta pozwala na zebranie wszystkich zasobów związanych z ofertami i zamówieniami w jednym, uporządkowanym miejscu. To gwarancja udanej współpracy!

Zastosowanie frezowanych elementów.

Obróbka skrawaniem tworzyw sztucznych daje szereg możliwości. Materiały poddane obróbce przez frezowanie tworzyw sztucznych znajdują swoich odbiorców w wielu rozmaitych branżach, m.in.: opakowaniowej, medycznej, maszynowej, systemów transportu wewnętrznego, przetwórstwa mięsnego, rozlewniczej, chemicznej i kosmetycznej, browarniczej i gorzelniczej.

Firmy produkcyjne, usługowe i handlowe zaopatrują się w następujące części zamienne maszyn i urządzeń oraz elementy konstrukcyjne:

- koła zębate, pasowe, łańcuchowe,

- tuleje ślizgowe, panewki,

- ślizgi i prowadnice, wkładki ślizgowe,

- rolki toczne,

- krzywki prowadzące,

- deski do krojenia,

- kopyście, mieszadła,

- blaty stołów rozbiorowych,

- elementy i osprzęt linii rozlewniczych, w tym tzw. ślimaki transportujące, gwiazdy podziałowe.

Jakie tworzywa sztuczne poddajemy frezowaniu?

Do tego rodzaju obróbki skrawaniem można użyć następujących tworzyw konstrukcyjnych:

- poliamid PA6 i PA6G (inne nazwy to: tarnamid, ertalon, boramid, tecamid, nylon),

- poliamid modyfikowany – MoS2, GF30, z olejem i smarem – samosmarowne,

- poliacetal POM C (inne nazwy to: tecaform, boracetal, ertacetal),

- teflon PTFE (inne nazwy: tecaflon, boraflon),

- polietylen PE 300, 500 i 1000 (inne nazwy: Tivar, boraflon, tecafine),

- tekstolit TcF (inna nazwa: rezotex),

- poliester PET – PBTGF30,

- polipropylen PP,

- poliwęglan PC,

- polieteroeteroketon PEEK,

- PVDF.

O czym należy pamiętać, frezując tworzywa sztuczne?

Tworzywa sztuczne, dzięki swoim wielu zaletom, są materiałami często wykorzystywanymi w produkcji, zwłaszcza tam, gdzie potrzebna jest korzystna relacja ciężaru do wytrzymałości. Trzeba jednak pamiętać, że tworzywa sztuczne stanowią grupę o bardzo zróżnicowanych właściwościach (np. podczas obróbki rozgrzewają się w różnym stopniu) i ich zastosowanie niesie ze sobą pewne ograniczenia. Obrabiając je, trzeba mieć na uwadze, że ciepło nie jest odprowadzane przez skrawany element z tworzywa sztucznego, w związku z czym może on podlegać większemu wydłużeniu termicznemu. Zbyt duża ilość doprowadzonego ciepła prowadzi do rozszerzenia tworzywa i zmiany jego wymiarów. Aby więc zapobiec powstawaniu naprężeń, a w konsekwencji deformacji lub pęknięciom, należy dobrze zamontować obrabiany przedmiot. Trzeba też pomyśleć o dobrym odprowadzeniu ciepła, najlepiej przez wiór albo zastosowanie właściwego chłodzenia. Aby uzyskać jak najlepsze efekty obróbki, trzeba do każdego materiału dobrać optymalne narzędzia i parametry skrawania.

Na czym polega frezowanie tworzyw sztucznych?

Powszechnie stosowaną metodą, chyba najbardziej wydajną spośród procesów obróbki skrawaniem, jest właśnie frezowanie tworzyw sztucznych. Obecnie wykonuje się je przy pomocy innowacyjnych maszyn CNC, gwarantujących pełną precyzję pracy i pozwalających wykonać nawet najbardziej skomplikowane projekty przy relatywnie niskich kosztach. Polega na oddzielaniu warstwy tworzywa za pomocą frezarki. Wykorzystując różne ostrza, można uzyskać najróżniejsze formy. Można obrabiać powierzchnie kształtowe, rowki, uzębienia, kanaliki i płaszczyzny.

Podczas frezowania tworzyw sztucznych powstaje duża ilość wiórów, które elektryzują się (bo gromadzą ładunki statyczne). Odsysanie jest wtedy utrudnione, dlatego zalecane jest stosowanie odkurzaczy przemysłowych z funkcją antystatyki oraz łapacza wiórów.

Frezowanie tworzyw sztucznych – etapy.

Oto one:

- stworzenie komputerowo odpowiedniego projektu,

- przetworzenie go, aby miał postać planu sterowania narzędziami,

- właściwa obróbka tworzywa.

Zalecenia przy frezowaniu tworzyw sztucznych.

Przy frezowaniu tworzyw sztucznych warto pamiętać o następujących kwestiach:

- zalecane są duże obroty i średnie posuwy oraz mały kąt natarcia – pozwala to na uzyskanie dobrej jakości powierzchni,

- najlepsze efekty uzyskiwane są przy stosowaniu narzędzi jednoostrzowych,

- należy zadbać o dobre zamocowanie detalu – cienkie elementy mocuje się na stole frezarskim przy pomocy stołu próżniowego lub taśmy klejącej (dwustronnej),

- w przypadku płaskich powierzchni frezowanie czołowe jest efektywniejsze od frezowania walcowego,

- frezowanie przeciwbieżne jest efektywniejsze niż współbieżne; powstawanie gratu, czyli pozostawanie części obrobionego materiału na powierzchni obrabianej lub jej krawędzi, wpływa negatywnie na jakość tej powierzchni; właściwy dobór geometrii narzędzia oraz parametrów obróbki zapobiega powstaniu gratu.

Narzędzia stosowane do frezowania tworzyw sztucznych.

Narzędzia stosowane przy frezowaniu termoplastów:

- frezy palcowe – do frezowania otworów podłużnych oraz rowków wypustowych,

- frezy do płaszczyzn,

- frezy walcowo-czołowe,

- noże udarowe,

- narzędzie o jednym ostrzu.

Dlaczego dobór odpowiednich narzędzi do frezowania jest ważny?

Korzyści wynikające z doboru właściwych narzędzi do frezowania tworzyw sztucznych to:

- odpowiednio dobrane narzędzia (w tym: frezy do tworzyw sztucznych) pomogą uzyskać wysokiej jakości powierzchnie,

- można uzyskać optymalną wydajność obróbki skrawaniem,

- dobre odprowadzanie wióra,

- utrzymywanie odpowiedniej temperatury.

Korzyści z frezowania tworzyw sztucznych.

Obróbka poprzez frezowanie tworzyw sztucznych CNC ma wiele ZALET. Wykorzystywanie urządzeń sterowanych przez mikrokomputery pozwala na dokładne i precyzyjne wykonanie bardzo złożonych elementów, trudnych do zrobienia przy użyciu obróbki ręcznej. Taka praca zajmuje mniej czasu i gwarantuje wysoką – praktycznie pozbawioną błędów – powtarzalność elementów. Przy zastosowaniu tejże technologii osiąga się wysoką jakość krawędzi, co pozwala zrezygnować z obróbki wykańczającej. Proces projektowania pozwala też tak zaplanować obróbkę, aby ograniczyć do minimum ilość odpadów, w maksymalny sposób wykorzystując dostępny materiał.

Do MINUSÓW zaliczyć możemy fakt, że nie wszystkie materiały da się obrabiać w taki sposób oraz to, że pole obrabiarki ma określone wymiary, w których zaprojektowany element musi się zmieścić.

Bezwzględnie jednak warto stosować ten rodzaj obróbki, zwłaszcza gdy zależy nam na precyzji w wykonaniu dużej ilości takich samych elementów.

Zamówienie usługi frezowania tworzyw sztucznych u nas to same korzyści. Logując się w Panelu Klienta, w szybki i łatwy sposób zamieszcza się zapytanie ofertowe, a po chwili można już uzyskać atrakcyjne oferty, możliwe do sortowania po: cenie, czasie realizacji, lokalizacji i sposobie płatności. Ponadto eksperci z naszych firm partnerskich zawsze doradzą w kwestii efektywnego frezowania danego rodzaju tworzywa.

Serdecznie zapraszamy do współpracy (także w temacie „poliamid obróbka„)!

Nasz zasięg.

Wykonujemy precyzyjne toczenie tworzyw sztucznych we wszystkich największych miastach Polski, a także na terenie mniejszych miast i miasteczek. Znajdziecie nas zatem: frezowanie tworzyw sztucznych Warszawa, frezowanie CNC tworzyw sztucznych Wrocław, frezowanie tworzyw Poznań, frezowanie Kraków.

Jak odbywa się frezowanie tworzyw sztucznych?

Frezowanie tworzyw sztucznych odbywa się z wykorzystaniem innowacyjnych maszyn CNC, gwarantujących niezwykłą precyzję i umożliwiających wykonywanie najbardziej złożonych projektów przy relatywnie niskich kosztach. Przy pomocy frezarki oddziela się warstwy tworzywa, co pozwala uzyskiwać różne formy i obrabiać powierzchnie kształtowe, płaszczyzny, kanaliki, uzębienia, rowki.

Gdzie zrealizuję frezowanie plexi?

W celu realizacji usługi frezowania plexi skontaktuj się z nami. Poproś o bezpłatną wycenę, dołącz pliki i wybieraj spośród nadesłanych ofert. Z nami zrealizujesz szybko i wygodnie szereg usług CNC.