Jak działa LaserTrade?

Skorzystaj z formularza "Zapytanie ofertowe" lub "Wyślij zapytanie". Firmy natychmiast otrzymają powiadomienie o konieczności przygotowania wyceny. Oferty otrzymasz na adres e-mail. Jeżeli oferta jest dla Ciebie atrakcyjna, wystarczy, że skontaktujesz się z wybraną firmą i nawiążesz współpracę. Z LaserTrade korzystasz bezpłatnie.

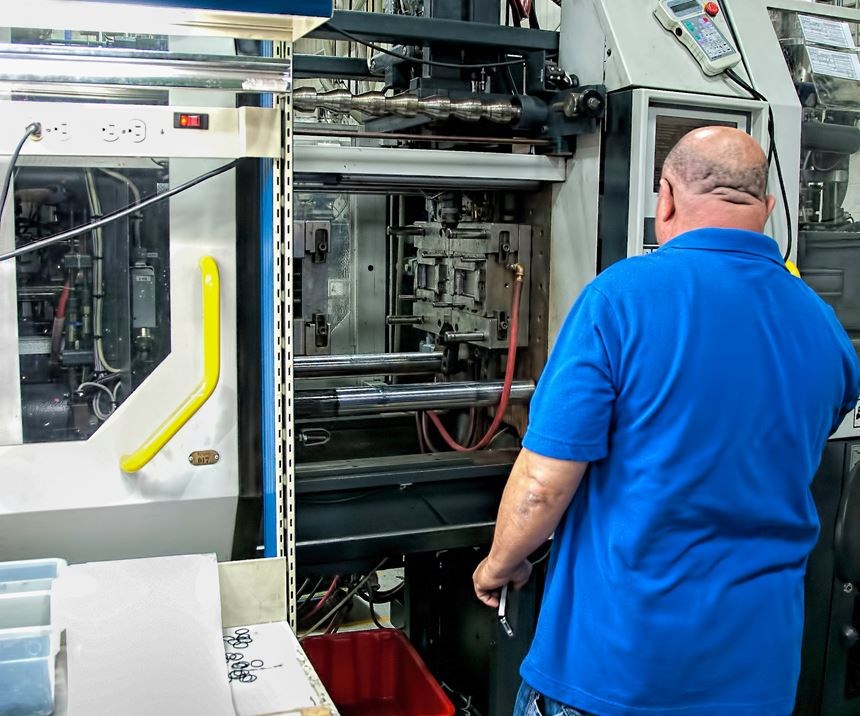

Obróbka tworzyw wysokosprawnych – profesjonalne wsparcie.

Oferujemy profesjonalną obróbkę tworzyw wysokosprawnych. Skutecznie łączymy Zlecających z Wykonawcami. Nie pośredniczymy w transakcjach, zamówienia realizowane są bezpośrednio u Producenta.

Zapytania w kategorii „obróbka tworzyw wysokosprawnych” przekazywane są do całej sieci partnerskiej, a oferty zwrotne zapisują się w Panelu Klienta. Pozwala to na efektywne porównanie propozycji i wybór optymalnej do danych potrzeb.

100% ochrona danych osobowych i kontaktowych, 100% ochrona plików oraz dedykowany do obsługi zapytania Opiekun.

W kategorii „obróbka tworzyw wysokosprawnych” realizujemy: zamówienia wielkoseryjne, krótkie partie produkcyjne, wyroby jednostkowe, prototypy.

Korzyści ze współpracy z nami.

- Profesjonalne wsparcie, dopasowane do indywidualnych potrzeb,

- możliwość błyskawicznego porównania ofert wielu partnerów produkcyjnych na rynku,

- największy i najnowocześniejszy park maszynowy w kraju,

- bezpieczeństwo wynikające ze zgodności produktów z najsurowszymi standardami jakości.

Obróbka tworzyw wysokosprawnych pozwala na szereg niezwykłych możliwości.

Co możemy dla Ciebie wykonać z tworzyw wysokosprawnych?

Wysokowydajne tworzywa sztuczne wykorzystywane są w różnych gałęziach przemysłu.

Obróbka tworzyw wysokosprawnych umożliwia zastosowanie polimerów o wysokiej wydajności w następujących branżach:

- szklarskiej oraz lotniczej i kosmicznej (cenione właściwości: duża odporność na wstrząsy i wysoką temperaturę),

- medycznej (cenione właściwości: odporność na hydrolizę i sterylizację),

- elektrotechnicznej, elektronicznej, elektrycznej (wysoce odporne, wysoce izolowane i odporne na emisję materiały przewodzące),

- w technologii rentgenowskiej i energetyce jądrowej (sprzęt do wiercenia wgłębnego),

- ponadto: w przemyśle obronnym, naftowym i gazowym, budownictwie, motoryzacji i towarach konsumpcyjnych.

Czym są tworzywa wysokosprawne?

Wysokosprawne tworzywa sztuczne są materiałami spełniającymi wyższe wymagania niż standardowe tworzywa konstrukcyjne. Różnią się od nich wyższą stabilnością termiczną, wyjątkową odpornością chemiczną i niezawodną jakością produktu. Sprawdzą się wszędzie tam, gdzie zastosowanie konwencjonalnych materiałów byłoby niemożliwe. Pozwalają na zastosowania w ekstremalnych temperaturach, zarówno bardzo niskich, jak i skrajnie wysokich (nawet powyżej 300oC).

Podobnie jak zwykłe materiały konstrukcyjne, mogą one być domieszkowane wypełniaczami i dodatkami (jak np.: stopy metali, brąz, grafit, włókno aramidowe, włókno węglowe, włókno szklane, dwusiarczek molibdenu), dzięki czemu uzyskują specjalistyczne właściwości: większa sztywność i wytrzymałość mechaniczna, odporność na odkształcenia, lepsze właściwości ślizgowe czy odporność na ścieranie, przewodność elektryczna, antystatyczność itd. Tworzywa wysokosprawne są w stanie zastąpić takie materiały jak: stal, metale kolorowe, ceramika przemysłowa. Mogą być także stosowane w urządzeniach pracujących z bardzo wysokim posuwem, w miejscach wymagających wysokiej higieny i czystości czy zagrożonych wybuchem.

Mogą występować pod wieloma nazwami, jak: tworzywa wysokotemperaturowe, tworzywa termoplastyczne o wysokich parametrach, tworzywa high-tech, polimery o wysokiej wydajności.

Rodzaje tworzyw wysokosprawnych.

Obróbka tworzyw wysokosprawnych obejmuje obróbkę tworzyw w różnej formie (pręty, wałki, arkusze, płyty, tuleje, rury) i w różnych wariantach.

Wśród najczęściej spotykanych polimerów o wysokiej wydajności mamy:

PEEK, PTFE, PPS, PPSU, PSU, PVDF, PES, PEI, PI.

- PEEK (polieteroeteroketon)

Właściwości: maksymalna temperatura pracy ciągłej ok. +260oC, temperatura topnienia ok. +341oC, doskonała odporność chemiczna, wysoka odporność na promieniowanie UV, doskonała odporność na hydrolizę, doskonała odporność na parę wodną podczas procesu sterylizacji, obojętność fizjologiczna, tj. możliwość bezpośredniego kontaktu z żywnością.

- PTFE (polietetrafluoroetylen, teflon)

Właściwości: stosunkowo mała sztywność i jednocześnie wytrzymałość, dobra odporność na skrajne temperatury, odporność chemiczna, niskie napięcie powierzchniowe i niski współczynnik tarcia, niska przenikalność elektryczna, ognioodporność.

- PPS (polisiarczek fenylu)

Właściwości: odporność termiczna do +200oC, bardzo wysoka wytrzymałość mechaniczna, wysoka czystość, doskonałe właściwości izolacyjne, wysoka krystaliczność, doskonała odporność chemiczna, wysoka odporność na pełzanie, doskonała stabilność wymiarowa zarówno w bardzo niskich, jak i wysokich temperaturach.

- PPSU (polisulfon fenylenu)

Właściwości: odporność termiczna do +180oC, wysoka kompatybilność chemiczna, doskonała odporność na hydrolizę, możliwość wielokrotnej sterylizacji parą, wysoka sztywność w szerokim zakresie temperatur, odporność na uderzenia, bardzo dobra stabilność wymiarowa, dobra odporność na promieniowanie UV, gamma i rentgenowskie, dobre właściwości elektroizolacyjne.

- PSU (polisulfon)

Właściwości: odporność termiczna do +160oC, wysoka odporność na hydrolizę (możliwość wielokrotnej sterylizacji parą), wysoka odporność na obciążenia dynamiczne w szerokim zakresie temperatur, wysoka wytrzymałość mechaniczna, wysoka sztywność, wysoka odporność na pełzanie w niskich i wysokich temperaturach, dobra odporność na promieniowanie.

- PVDF (polifluorek winylidenu)

Właściwości: odporność termiczna do ok. +140oC, niska gęstość w porównaniu z innymi fluorowcami, bardzo niska absorpcja wilgoci, bardzo dobra stabilność wymiarowa, wysoka odporność chemiczna, dobra odporność na hydrolizę, dobra odporność na promieniowanie UV, dobre właściwości elektroizolacyjne, bardzo dobre właściwości cierno-ślizgowe.

- PES (polieterosuflon)

Właściwości: doskonałe właściwości elektroizolacyjne, doskonała odporność chemiczna, tworzywo przeźroczyste, dobra odporność na hydrolizę.

- PEI (polieteroimid)

Właściwości: odporność termiczna do ok. +170oC, dobra wytrzymałość mechaniczna, wysoka sztywność, wysoka odporność na pełzanie w szerokim zakresie temperatur, bardzo wysoka stabilność wymiarowa, bardzo dobra odporność na hydrolizę (możliwość wielokrotnej dezynfekcji parą wodną), dobre właściwości elektroizolacyjne, wysoka odporność na promienie UV, odporność na substancje chemiczne, chlor, substancje żrące i kwasowe środki czyszczące.

- PI (poliimid)

Właściwości: nietopliwość w wysokich temperaturach, długotrwała termostabilność 300°C (krótkotrwała do 400°C), duża wytrzymałość cieplna do 470°C (HDT/A), dobre właściwości kriogeniczne do -270°C, wysoki współczynnik wytrzymałości i duża sztywność również w temperaturach powyżej 260°C, doskonała izolacja termiczna i elektryczna, duża czystość i niska emisyjność przy odgazowywaniu w warunkach próżni, dobra skrawalność, naturalny środek opóźniający palenie się.

Właściwości tworzyw wysokosprawnych.

Kluczową cechą wysokosprawnych tworzyw sztucznych jest stabilność termiczna, mają one niezwykłą odporność na wysokie temperatury, nie odkształcają się ani nie degradują w zastosowaniach wysokotemperaturowych i zachowują swoje doskonałe zdolności mechaniczne.

Wysokowydajne polimery mogą także charakteryzować się innymi cechami, jak: wysoka odporność chemiczna, trwałość, wytrzymałość i lekkość, niski współczynnik tarcia, wytrzymałość na ścieranie, wysokiej jakości opór elektryczny, możliwość ponownego użycia i recyklingu. Często zastępują inne materiały, jak: metal, drewno, szkło.

Te doskonałe właściwości wysokosprawnych tworzyw sztucznych (jak: wysoka odporność na ciepło, wytrzymałość, sztywność, odporność na ścieranie) powodują, że mogą sprawiać one trudności podczas przetwarzania i wymagać użycia specjalistycznych maszyn. Oznacza to, że obróbka tworzyw wysokosprawnych może czasami być kłopotliwa i skomplikowana.

Kiedy wybrać wysokosprawne tworzywa konstrukcyjne?

Jest kilka czynników, które pomogą zadecydować o użyciu wysokosprawnych tworzyw konstrukcyjnych. Obróbka tworzyw wysokosprawnych i ich wykorzystanie będzie zasadne, gdy:

- ograniczona jest konserwacja podzespołów i występuje utrudniony doń dostęp,

- potrzeba użycia tworzywa do wysokich obciążeń,

- potrzeba użycia tworzywa odpornego na gorącą wodę bądź parę wodną,

- mamy do czynienia z obszarem o wysokim narażeniu chemicznym.

Jakie technologie wykorzystujemy do obróbki tworzyw wysokosprawnych?

Obróbka tworzyw wysokosprawnych to temat, których lepiej pozostawić specjalistom.

Tworzywa wysokosprawne mogą być obrabiane podobnie jak typowe tworzywa konstrukcyjne, choć – jak wspomnieliśmy wcześniej – niekiedy, z uwagi na swoje właściwości, mogą sprawiać trudności podczas przetwarzania. Doskonale sprawdzają się one jako półfabrykaty przy produkcji różnych części maszyn, elementów, detali, zwłaszcza w bardzo wymagających aplikacjach.

Cięcie tworzyw wysokosprawnych.

W trakcie cięcia tworzyw powinno się zapewnić optymalne odprowadzenie wiórów, zastosować w miarę wysoką prędkość cięcia i użyć odpowiednich narzędzi z ostro wyszlifowanymi krawędziami tnącymi.

Frezowanie tworzyw wysokosprawnych.

Dzięki zachowywaniu odpowiednich parametrów (jak np.: wysokie prędkości skrawania i średnie posuwy) można osiągać wysoką wydajność skrawania. Frezowanie sprawdza się w przypadku detali, które muszą mieć wysoką jakość, dokładność i powtarzalność.

Toczenie tworzyw wysokosprawnych.

Toczenie umożliwia obrabianie powierzchni zewnętrznych i wewnętrznych. Toczenie większości tworzyw skutkuje powstawaniem wiórów wstążkowych (płynących), dlatego należy zagwarantować dobre ich odprowadzanie, aby nie zakłócały pracy tokarki. Poza tym ze względu na niewielką sztywność tworzywa przy dłuższych elementach zagrożeniem może stać się zwis, dlatego może istnieć konieczność zastosowania dodatkowej podtrzymki.

Wiercenie tworzyw wysokosprawnych.

Przy wykonywaniu głębokich wierceń należy zadbać o odpowiednie odprowadzenie wiórów, aby zapobiegać przegrzaniu tworzywa na ścianie wiercenia aż do temperatury topnienia i zatarcia wiertła. W przypadku wyrobów cienkościennych warto rozważyć użycie wysokiej prędkości skrawania i naturalnego kąta natarcia narzędzia skrawającego, aby uniknąć zaklinowania się wiertła w obrabianym przedmiocie i uszkodzenia elementu obrabianego.

Obróbka tworzyw wysokosprawnych? Zapraszamy do współpracy!