Dodajesz zapytanie ofertowe, Twoje zapytanie trafia do wykonawców,a otrzymane wyceny trafiają bezpośrednio na Twój adres e-mail.

Ty wybierasz firmę, z którą chcesz współpracować i kontaktujesz się z nią bezpośrednio – na własnych warunkach. LaserTrade nie uczestniczy w rozliczeniach, nie narzuca zasad współpracy i nie pobiera opłat od Klientów.

Korzystanie z platformy jest bezpłatne.

Ten artykuł ma na celu zbadanie różnorodnych strategii optymalizacji toczenia CNC, biorąc pod uwagę zarówno tradycyjne metody, jak i najnowsze osiągnięcia w dziedzinie sztucznej inteligencji i uczenia maszynowego. Przedstawione zostaną również wyzwania, z którymi muszą mierzyć się specjaliści oraz przyszłe kierunki rozwoju, które mogą jeszcze bardziej zrewolucjonizować ten obszar produkcji.

Podstawy toczenia CNC

Definicja i zasady działania

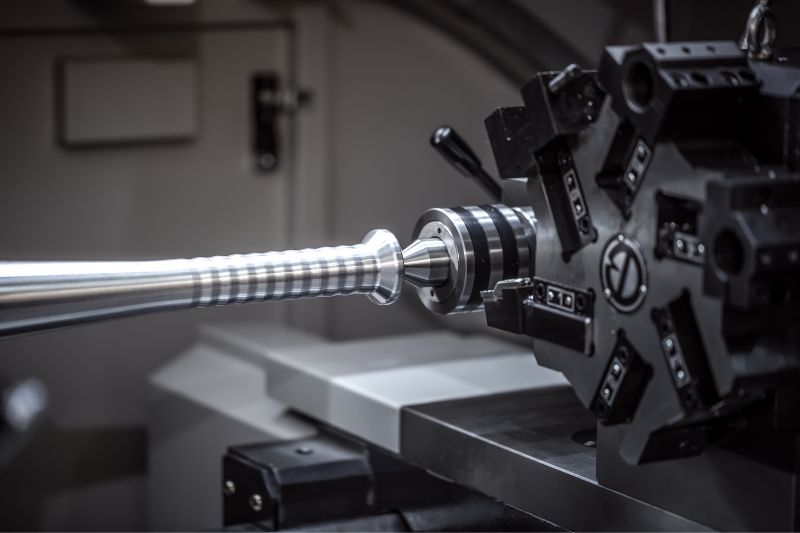

Toczenie CNC to proces wytwarzania, w którym materiał obrabiany jest trzymany w uchwycie i obracany, podczas gdy narzędzie tnące jest przesuwane w różnych kierunkach. Proces jest sterowany numerycznie przez komputer (CNC), co pozwala na uzyskanie wysokiej precyzji i powtarzalności kształtów oraz wymiarów. Optymalizacja toczenia CNC skupia się na maksymalizacji efektywności produkcji poprzez doskonalenie parametrów procesowych, wyboru narzędzi, a także technik programowania.

Kluczowe komponenty maszyn CNC

Maszyny do toczenia CNC składają się z kilku kluczowych komponentów, które współpracują, aby zapewnić dokładność, szybkość i elastyczność produkcji:

- Sterowanie numeryczne (CNC): Mózg maszyny, który odczytuje i interpretuje programy CAM (Computer-Aided Manufacturing) lub G-kod, instruując maszynę, jakie ruchy wykonać.

- Uchwyt: Mechanizm trzymający obrabiany materiał, który może obracać się z dużą prędkością.

- Narzędzie tnące: Zainstalowane w wieży narzędziowej, narzędzia te są wykorzystywane do cięcia, formowania i wykończenia produktu.

- System chłodzenia: Utrzymuje optymalną temperaturę narzędzia tnącego i materiału, przedłużając żywotność narzędzia i zapobiegając deformacji produktu.

Przegląd materiałów obrabianych

W procesie toczenia CNC można obrabiać szeroką gamę materiałów, w tym metale (stal, aluminium, mosiądz, tytan), tworzywa sztuczne, a nawet kompozyty. Wybór materiału zależy od wymagań dotyczących wytrzymałości, kosztu, wykończenia powierzchni i innych specyficznych właściwości aplikacji.

Analiza procesu toczenia CNC

Parametry procesu toczenia

Optymalizacja toczenia CNC wymaga zrozumienia i kontroli trzech głównych parametrów procesu:

- Prędkość skrawania (Vc): Szybkość, z jaką punkt na obwodzie materiału przemieszcza się względem narzędzia tnącego.

- Głębokość cięcia (ap): Głębokość, na jaką narzędzie wchodzi w materiał w jednym przejściu.

- Posuw (f): Prędkość, z jaką narzędzie przesuwa się wzdłuż osi obrabianego materiału.

Wpływ parametrów na jakość i wydajność

Dobór optymalnych parametrów procesu jest kluczowy dla jakości końcowego produktu i efektywności produkcji. Zbyt wysoka prędkość skrawania może prowadzić do nadmiernego zużycia narzędzi i uszkodzenia obrabianego materiału, podczas gdy zbyt niska prędkość może zmniejszać wydajność produkcji. Głębokość cięcia i posuw muszą być dostosowane do materiału obrabianego i rodzaju operacji, aby zapewnić optymalne warunki skrawania.

Pomiary i kontrola jakości w procesie toczenia

Kontrola jakości w procesie toczenia CNC obejmuje kilka kluczowych aspektów:

- Inspekcja wymiarowa: Używając narzędzi pomiarowych, takich jak suwmiarki, mikrometry i systemów wizyjnych, technicy mogą dokładnie ocenić wymiary obrabianych części.

- Analiza wykończenia powierzchni: Ocena jakości powierzchni obrabianego przedmiotu, czy spełnia wymagania dotyczące gładkości i tekstury.

- Monitorowanie zużycia narzędzi: Regularne sprawdzanie i wymiana narzędzi tnących, aby zapobiec pogorszeniu jakości cięcia i potencjalnym uszkodzeniom produktu.

Optymalizacja toczenia CNC nie jest jednorazowym działaniem, ale ciągłym procesem polegającym na monitorowaniu, analizie i dostosowywaniu parametrów w celu zapewnienia najwyższej jakości i efektywności produkcji. Wdrażanie systemów monitorowania w czasie rzeczywistym i zaawansowanych technik analizy danych może znacznie przyczynić się do zwiększenia wydajności procesu toczenia CNC, redukcji kosztów produkcji i poprawy ogólnej jakości produktów.

Strategie optymalizacji

Optymalizacja toczenia CNC to proces ciągłego doskonalenia, mający na celu zwiększenie efektywności i jakości produkcji, jednocześnie minimalizując zużycie narzędzi i odpady materiałowe. Strategie te obejmują nie tylko dostosowanie parametrów cięcia, ale również wybór odpowiednich narzędzi i materiałów, a także zastosowanie zaawansowanych technik programowania.

Optymalizacja parametrów cięcia

Prędkość skrawania

Prędkość skrawania (Vc) ma bezpośredni wpływ na szybkość produkcji i żywotność narzędzia. Optymalna prędkość skrawania zależy od rodzaju materiału obrabianego i narzędzia tnącego. Zbyt wysoka prędkość może skrócić żywotność narzędzia, podczas gdy zbyt niska obniża wydajność produkcji. Precyzyjne dostosowanie tej prędkości jest kluczowe dla optymalizacji toczenia CNC.

Głębokość cięcia

Głębokość cięcia (ap) wpływa na siłę skrawania i ciepło generowane podczas procesu. Przez zbalansowanie głębokości cięcia można zwiększyć efektywność skrawania, minimalizując jednocześnie ryzyko uszkodzenia narzędzia i obrabianego przedmiotu.

Posuw

Posuw (f) ma wpływ na jakość powierzchni i szybkość cięcia. Optymalizacja posuwu polega na znalezieniu równowagi między wysoką jakością wykończenia powierzchni a efektywnością procesu skrawania.

Wybór narzędzi i materiałów

Dobór narzędzi i materiałów jest kluczowym elementem optymalizacji toczenia CNC. Wybór odpowiedniego narzędzia, dostosowanego do obrabianego materiału, może znacząco wpłynąć na jakość i szybkość produkcji. Stosowanie narzędzi pokrytych specjalnymi powłokami może zwiększyć ich żywotność i efektywność.

Zastosowanie chłodzenia i smarowania

Systemy chłodzenia i smarowania są niezbędne do utrzymania optymalnych warunków pracy narzędzia i obrabianego przedmiotu. Zastosowanie odpowiedniego środka chłodzącego lub smaru może znacznie zmniejszyć zużycie narzędzia, poprawić jakość cięcia i wydłużyć żywotność maszyny.

Zaawansowane techniki optymalizacji

Programowanie adaptacyjne

Programowanie adaptacyjne umożliwia maszynom CNC dynamiczne dostosowanie parametrów cięcia w czasie rzeczywistym, w zależności od warunków skrawania. Ta zaawansowana strategia może zwiększyć efektywność produkcji, redukując jednocześnie zużycie narzędzi i ryzyko uszkodzenia materiału.

Optymalizacja oparta na danych i uczeniu maszynowym

Wykorzystanie analizy danych i uczenia maszynowego do optymalizacji toczenia CNC otwiera nowe możliwości dla produkcji. Przez analizę dużych zbiorów danych z procesów produkcyjnych, możliwe jest identyfikowanie wzorców i optymalizowanie parametrów procesów w sposób, który byłby trudny do osiągnięcia za pomocą tradycyjnych metod.

Integracja z systemami MES i ERP

Integracja procesów toczenia CNC z systemami MES (Manufacturing Execution System) i ERP (Enterprise Resource Planning) umożliwia lepszą koordynację produkcji, zarządzanie zasobami i planowanie. Dzięki temu produkcja może być bardziej elastyczna i reagować na zmieniające się wymagania rynkowe z większą efektywnością.

Przypadki użycia i studia przypadków

Analiza udanych projektów optymalizacji

W kontekście optymalizacji toczenia CNC, udane projekty często charakteryzują się wprowadzeniem innowacyjnych technik i narzędzi, które znacząco poprawiają efektywność produkcji i jakość produktów. Na przykład, firma produkująca komponenty lotnicze zastosowała zaawansowane oprogramowanie do symulacji procesów toczenia, co pozwoliło na redukcję czasu przygotowania produkcji o 30% i zwiększenie żywotności narzędzi o 50%. Kluczowym czynnikiem sukcesu było tutaj dogłębne zrozumienie procesów i precyzyjne dostosowanie parametrów cięcia oraz wykorzystanie specjalistycznych narzędzi skrawających.

Lekcje wyniesione z nieudanych prób optymalizacji

Nieudane próby optymalizacji często wynikają z niedostatecznej analizy danych wejściowych lub zbyt ambitnych założeń bez zapewnienia odpowiednich zasobów i szkoleń dla personelu. Przykładem może być próba zbyt szybkiego wdrożenia nowych technologii bez odpowiedniego przeszkolenia operatorów, co prowadziło do błędów w produkcji i przestojów. Ważną lekcją jest tutaj stopniowe wdrażanie zmian i zapewnienie, że wszystkie zespoły są odpowiednio przygotowane do pracy z nowymi narzędziami i procedurami.

Wykorzystanie oprogramowania do symulacji i projektowania

Przegląd dostępnych narzędzi

Na rynku dostępne są różnorodne narzędzia do symulacji i projektowania procesów toczenia CNC, takie jak Mastercam, SolidWorks CAM, czy Fusion 360. Te programy oferują zaawansowane funkcje modelowania, analizy i symulacji, które pomagają inżynierom i projektantom w optymalizacji procesów produkcyjnych.

Korzyści z symulacji procesu toczenia

Symulacja procesu toczenia CNC pozwala na identyfikację potencjalnych problemów przed rozpoczęciem fizycznej produkcji, co znacząco redukuje ryzyko drogich błędów i przestojów. Pozwala także na eksperymentowanie z różnymi parametrami cięcia i strategiami obróbki, bez narażania na szwank rzeczywistych materiałów i narzędzi.

Zarządzanie zmianą w procesie wdrażania optymalizacji

Szkolenie personelu

Kluczowym elementem skutecznej optymalizacji toczenia CNC jest inwestycja w rozwój umiejętności pracowników. Szkolenia techniczne i operacyjne są niezbędne, aby personel mógł efektywnie korzystać z nowych technologii i metod pracy. Regularne szkolenia i warsztaty pomagają utrzymać wysoki poziom wiedzy i umiejętności wśród zespołów produkcyjnych.

Monitorowanie postępów i mierzenie efektywności

Wprowadzenie systemów monitorowania i analizy danych w czasie rzeczywistym umożliwia bieżącą ocenę efektywności procesów produkcyjnych. Kluczowe wskaźniki wydajności (KPI) takie jak czas cyklu, wskaźniki zużycia narzędzi, i jakość produktu końcowego, powinny być systematycznie analizowane w celu identyfikacji obszarów do dalszej optymalizacji.

Utrzymanie ciągłego doskonalenia

Optymalizacja toczenia CNC to proces ciągły, wymagający regularnego przeglądu i aktualizacji strategii produkcyjnych. Implementacja filozofii ciągłego doskonalenia, takiej jak lean manufacturing czy kaizen, może wspierać firmy w utrzymywaniu konkurencyjności na rynku poprzez nieustanne poszukiwanie możliwości usprawnień operacyjnych i technologicznych.

Wyzwania i przyszłe kierunki

Przegląd obecnych wyzwań w optymalizacji procesów CNC

W dziedzinie optymalizacji toczenia CNC, przemysł stoi przed wieloma wyzwaniami, które wymagają ciągłego rozwoju i innowacji. Jednym z głównych wyzwań jest zrównoważenie między zwiększaniem wydajności a utrzymaniem lub poprawą jakości produktów. W miarę jak oczekiwania klientów rosną, firmy muszą stosować coraz bardziej zaawansowane strategie optymalizacji, aby sprostać tym wymaganiom. Inne wyzwania to redukcja czasu przestojów, minimalizacja odpadów, zarządzanie złożonością procesów oraz integracja z nowymi technologiami cyfrowymi i systemami zarządzania produkcją.

Przyszłe technologie i kierunki rozwoju

Przyszłość optymalizacji toczenia CNC zapowiada się obiecująco dzięki rozwojowi nowych technologii. Sztuczna inteligencja (AI) i uczenie maszynowe (ML) są już wykorzystywane do analizy danych produkcyjnych i przewidywania optymalnych parametrów procesów, co pozwala na dalszą automatyzację i zwiększenie efektywności. Rozwój Internetu Rzeczy (IoT) umożliwia maszynom CNC lepszą komunikację i wymianę danych w czasie rzeczywistym, co otwiera drogę do bardziej zintegrowanych i inteligentnych systemów produkcyjnych. Ponadto, innowacje w materiałach narzędziowych, takie jak nowe pokrycia i stopów, oferują obiecujące możliwości zwiększenia żywotności narzędzi i poprawy jakości obróbki.

Podsumowanie – optymalizacja toczenia CNC

Kluczowe wnioski

Optymalizacja toczenia CNC to nieustannie rozwijająca się dziedzina, która odgrywa kluczową rolę w poprawie produktywności i efektywności procesów produkcyjnych. Przez skuteczne zarządzanie parametrami cięcia, wybór odpowiednich narzędzi i materiałów, oraz zastosowanie zaawansowanych technik symulacji i programowania, firmy mogą znacząco poprawić jakość i wydajność produkcji.

Rekomendacje dla praktyków

- Inwestuj w nowe technologie: Przyjmowanie innowacji, takich jak AI, ML, i IoT, może znacznie poprawić procesy optymalizacji, umożliwiając bardziej precyzyjne i efektywne zarządzanie produkcją.

- Skup się na szkoleniu personelu: Utrzymywanie wysokiego poziomu wiedzy i umiejętności wśród pracowników jest kluczowe dla skutecznego wykorzystania zaawansowanych technologii i metod pracy.

- Implementuj ciągłe doskonalenie: Adaptacja filozofii ciągłego doskonalenia pozwala na systematyczne identyfikowanie i wprowadzanie usprawnień w procesach produkcyjnych.

- Wykorzystaj symulację i analizę danych: Zaawansowane narzędzia symulacyjne i analiza danych mogą dostarczyć cennych informacji do optymalizacji procesów, redukując ryzyko błędów i przestojów.

- Zintegruj systemy produkcyjne: Integracja procesów CNC z systemami MES i ERP wspiera lepszą koordynację, zarządzanie zasobami i planowanie produkcji.

Optymalizacja toczenia CNC pozostaje jednym z najważniejszych obszarów dla inżynierów i menedżerów produkcji dążących do uzyskania przewagi konkurencyjnej. Poprzez ciągłe dążenie do innowacji i doskonalenia, firmy mogą nie tylko poprawić swoją efektywność operacyjną, ale także lepiej odpowiadać na zmieniające się wymagania rynku i oczekiwania klientów.

Firma LaserTrade, z ponad 15-letnim doświadczeniem w dziedzinie technologii CNC, specjalizuje się w sprzedaży, instalacji oraz serwisie urządzeń CNC dla przedsiębiorstw. Nasza obszerna wiedza o sektorze i bezpośrednie relacje z użytkownikami tych maszyn zainspirowały nas do stworzenia Platformy – innowacyjnego rozwiązania mającego na celu eliminację przerw w produkcji, które są wyzwaniem dla naszych klientów. Oferujemy m.in. toczenie CNC Gorzów Wielkopolski, toczenie CNC Kraków, toczenie CNC Łódź.