Dodajesz zapytanie ofertowe, Twoje zapytanie trafia do wykonawców,a otrzymane wyceny trafiają bezpośrednio na Twój adres e-mail.

Ty wybierasz firmę, z którą chcesz współpracować i kontaktujesz się z nią bezpośrednio – na własnych warunkach. LaserTrade nie uczestniczy w rozliczeniach, nie narzuca zasad współpracy i nie pobiera opłat od Klientów.

Korzystanie z platformy jest bezpłatne.

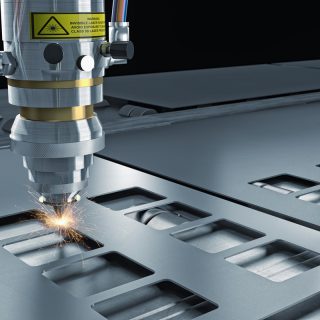

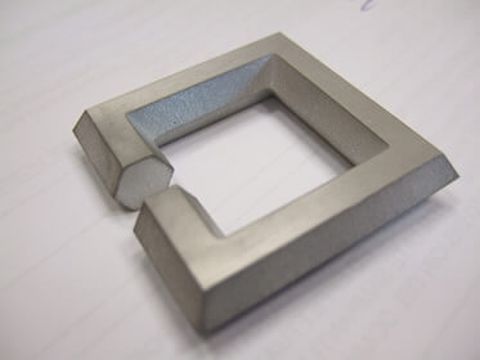

Cięcie wodą – przykłady.

Niezawodni i sprawdzeni dostawcy elementów ciętych wodą na zamówienie – przy pomocy wycinarek wodnych sterowanych numerycznie – są teraz w 1 miejscu.

Parki maszynowe naszych Partnerów wyposażone są w najnowocześniejsze wycinarki CNC do cięcia strumieniem wody. Łączymy w 1 miejscu setki firm CNC, zapewniając niespotykane możliwości komunikacyjne i produkcyjne.

Cięcie wodą – oferta.

Wykonasz u nas cięcie wodą:

- w metalach nieżelaznych,

- stali,

- aluminium,

- oraz pozostałych materiałach podlegających obróbce strumieniem wody.

U nas otrzymasz oferty na cięcie wodą metali, przygotowane dla Ciebie przez kilka lub kilkanaście firm CNC jednocześnie.

Pracujemy z profesjonalistami!

Wszystkie firmy zrzeszone tutaj posiadają od min. roku do kilkunastu lat doświadczenia.

Cięcie wodą metalu wykonasz na materiale własnym lub wycenisz z materiałem po stronie Wykonawcy.

Gotowy na cięcie wodą?

Nie trać czasu na samodzielne szukanie firm i porównywanie ofert na cięcie wodą.

Wykonujemy zlecenia jednostkowe oraz seryjne. Dla firm oraz osób indywidualnych.

Z nami wykonasz usługę cięcia wodą szybciej, taniej i bez straty cennego czasu.

Dostarczamy elementy na terenie całej Polski i Europy!

Jeżeli jesteś gotowy dodać swoje pierwsze zapytanie o cięcie wodą, rozpocznij proces, a resztą zajmiemy się my!

Już teraz dodaj zapytanie o cięcie strumieniem wodnym i skorzystaj z bezpłatnej wyceny na cięcie wodą, przygotowanej przez wiele firm jednocześnie.

Dodatkowe usługi

Cięcie wodą – usługa.

Dlaczego warto współpracować z nami?

Tutaj czeka na Ciebie największy park maszynowy w Polsce, z najnowocześniejszymi technologiami. Osiągnęliśmy to dzięki naszym firmom partnerskim, specjalizującym się w produkcji i usługach na zamówienie. Współpracując z setkami firm i mając dostęp do setek maszyn gotowych do pracy, w szybki i wygodny sposób przedstawimy Ci oferty na cięcie i wiercenie stali oraz cięcie wodą metali i innych materiałów.

Cięcie wodą – jakie metale?

Sercem każdego Waterjet’a jest jego pompa – to ona jest odpowiedzialna za to, że strumień wody wydostający się z głowicy maszyny osiąga prędkość przekraczającą 4000 km/h. Taka technologia sprawia, że możemy ciąć wodą dowolny materiał.

Ciecie wodą daje zatem możliwość wycinania z precyzją do 0,1 mm następujących surowców: stal, stal węglowa, nierdzewna, narzędziowa, konstrukcyjna, kwasoodporna, Hardox i wiele innych jej rodzajów, metale kolorowe i stopy metali kolorowych: miedź, aluminium, mosiądz, brąz, inne.

Cięcie wodą pozwala na rozcinanie i przebijanie prawie wszystkich rodzajów materiałów, również innych niż metalowe. Do przecinania przedmiotów metalowych konieczne jest wprowadzenie do wody ścierniwa i zastosowanie mniejszej szybkości. Przy ciśnieniu wody wynoszącym 4000 bar i dyszy o średnicy równej 1,0 mm, przy prędkości około 50-80 mm/min, możliwe jest przecinanie blach stalowych o grubości do 100 mm. Do cięcia bardzo twardych materiałów zalecane jest wykorzystywanie proszku ściernego z węglika boru. Jeżeli cięcie grubej stali jest w zakresie Twoich potrzeb – zwróć się do naszych Partnerów od cięcia wodą!

Strumień wody nadaje się też doskonale do cięcia miękkiej stali, zapewniając równe i niezwykle dokładne cięcie. Strumień wody nie podlega aż takim ograniczeniom dotyczącym grubości jak cięcie laserowe i plazmowe. Praktyczną granicą jest tu około 150 do 200 milimetrów, z uwagi na czas potrzebny na przecięcie takiej grubości oraz tendencję strumienia wody do odchylania się.

Obróbka wodno-ścierna metali sprawia, że krawędzie detali są całkowicie gładkie i równe, a elementy nie potrzebują dalszej obróbki, jak frezowanie czy toczenie.

Urządzenia do obróbki hydroabrazywnej mają zastosowanie w przemyśle metalowym, gdzie istnieje potrzeba wykonywania skomplikowanych wycięć w grubych materiałach. Dostępne obecnie wersje pięcioosiowe pozwalają na pochylenie głowicy w taki sposób, żeby możliwe było wycinanie z pochyloną ścianką. Jest to doskonałe rozwiązanie w przemyśle metalowym, gdzie wymagane jest ukosowanie do celów spawalniczych. Strumień wody ze ścierniwem daje możliwość przebicia się przez najtwardsze materiały od środka, dzięki czemu można wyciąć obiekt zamknięty bez konieczności wchodzenia w materiał z zewnątrz, tak jak ma to miejsce w przypadku wycinania linką.

Obróbka wodno-ścierna metalu z powodzeniem wykorzystywana jest również do szybkiego wytwarzania prototypów.

Czym jest waterjet?

Cięcie wodą lub inaczej: cięcie strumieniem wody, cięcie wodne, obróbka strumieniowo-ścierna, obróbka hydro-ścierna, obróbka wodno-ścierna, obróbka hydro-abrazyjna, abrasive waterjet (AWJ), waterjet – to wiele nazw tego samego procesu. W dużym uproszczeniu mówiąc: jest to technologia rozdzielania/przecinania lub czyszczenia materiałów z użyciem wody pod ekstremalnie wysokim ciśnieniem. Jest to ekologiczny proces, wykorzystywana w nim jest tylko woda pod bardzo wysokim ciśnieniem lub woda z dodatkiem ścierniwa (szczególnie do cięcia grubszych i twardszych materiałów, jak np. blachy). Jest to unikalna i nowoczesna technologia, umożliwiająca wycinanie różnorodnych, nawet niezwykle skomplikowanych kształtów, w naprawdę szerokiej gamie materiałów, bez zmiany ich struktury. Największą zaletą tej technologii cięcia na zimno jest to, że przy jej użyciu materiałom nadać można niemal każdy możliwy kształt – dzięki obróbce CNC właściwie w sposób nieograniczony można je dowolnie projektować. Zalecana jest ona we wszystkich tych przypadkach, w których przecinanie tarczą, obróbka ubytkowa czy też obróbka termiczna przynoszą niezadowalające jakościowo efekty.

Korzenie tej technologii sięgają lat 70., ale dopiero na początku lat 80. znalazła ona swoje szersze zastosowanie w przemyśle. Obecnie możliwe jest zastosowanie technologii cięcia strumieniem wody 3D. Maszyny, które umożliwiają takie cięcie, muszą być wyposażone w specjalną głowicę, sprawiającą, że urządzenie dysponuje pięcioma osiami obrotu. To rozwiązanie powoduje, że można ciąć wodą pod kątem! Większość producentów umożliwia cięcie pod kątem 45°, ale istnieją też głowice pozwalające ciąć wodą w zakresie nawet od –95° do 95°! Pozwala to uniknąć koniecznego fazowania materiału w dalszym procesie obróbczym oraz gwarantuje lepsze wykończenie obrabianego detalu.

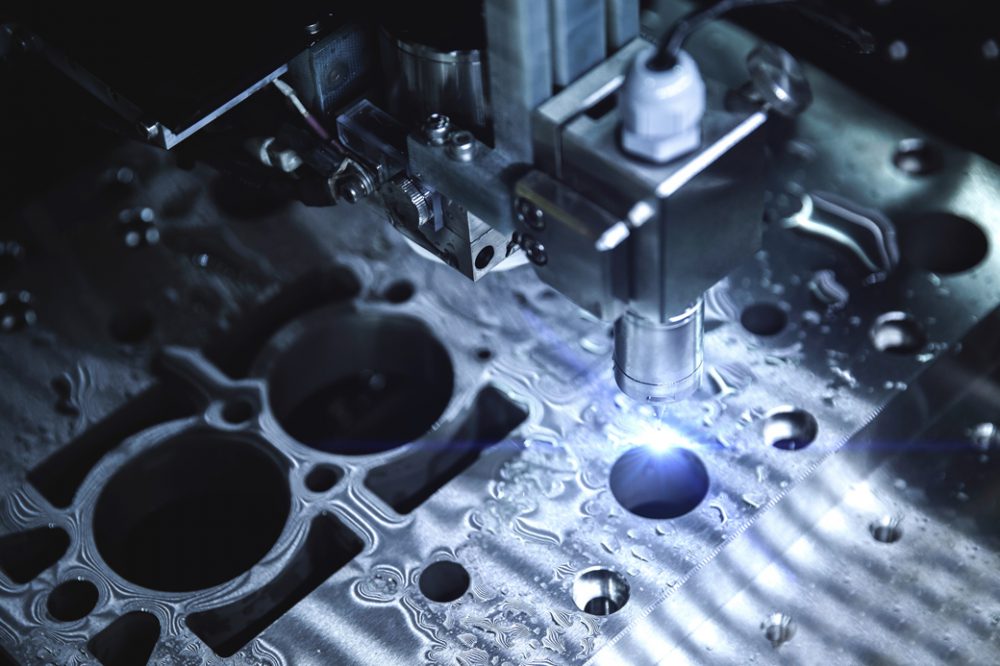

Na czym polega cięcie wodą?

Cięcie wodą odbywa się na zimno i charakteryzuje dobrą jakością rozciętych powierzchni, a także brakiem odkształceń termicznych, gdyż temperatura krawędzi przedmiotów podczas cięcia nie przekracza 100°C. Wykorzystywany jest strumień wody doprowadzony do ciśnienia 4000 bar i przepuszczony przez dyszę o bardzo małej średnicy – co pozwala na wytworzenie koherentnego strumienia cieczy o prędkości ponad trzykrotnie przekraczającej prędkość dźwięku.

Technologia abrasive waterjet używa strugi wody do przyspieszenia ziaren ścierniwa (np. garnetu, który porównać można do piasku, ale jest on zdecydowanie twardszy i ma znacznie ostrzejsze krawędzie). Po przejściu przez dyszę wodną woda powoduje inżektorowe zasysanie ścierniwa do komory miksującej. Następnie owa mieszanina wody i ścierniwa kierowana jest do dyszy hydro-ściernej (mixing tube) w celu jej uformowania i ustabilizowania. Powstała w ten sposób struga ma wystarczającą ilość energii, ażeby móc przecinać najtwardsze materiały – u wylotu z dyszy jej prędkość przekracza 300 m/s. Pozwala to rozdzielać naprawdę niezwykle twarde materiały (jak na przykład stopy tytanu) – o grubości 150 mm i więcej. Jeśli ktoś poszukuje więc wyjątkowo precyzyjnej technologii cięcia stali – obróbka hydro-abrazyjna może być korzystnym rozwiązaniem. Wycinanie wodą pozwala na precyzyjną obróbkę grubych sit, np. do kotłów, elementów maszyn.

Cięcie wodą realizowane jest wyłącznie w sposób zautomatyzowany lub zrobotyzowany, z wykorzystaniem układów sterowania podobnych jak w przypadku cięcia laserowego czy plazmowego. Podczas procesu głowica wraz z dyszą tnącą ustawiona jest prostopadle do powierzchni rozdzielanego materiału, oprócz tego możliwe jest również żłobienie i ukosowanie przedmiotów, ale to wymaga już pochylenia głowicy pod odpowiednim kątem.

Metoda cięcia strumieniem wody możliwa jest przy użyciu wielu głowic, a pomocna może być przy tym pompa multiplikatorowa. Każda dodatkowa głowica wymaga dodatkowego przepływu wody, a więc trzeba zastosować większą pompę lub mniejszy otwór.

Wykorzystanie materiałów ciętych przy użyciu strumienia wody.

Metal to surowiec konstrukcyjny, wszechstronnie użytkowany i pojawiający się w niezliczonej ilości zastosowań technicznych, produkowany w procesach hutniczych. Metale oraz ich stopy mają różnorodne właściwości fizyczne, chemiczne, mechaniczne oraz technologiczne, które decydują o ich zastosowaniu. Dobrze przewodzą ciepło i elektryczność, posiadają charakterystyczny połysk, dużą gęstość, są wyjątkowo elastyczne i odporne na korozję. To szeroko pojęty materiał budowlany, występujący w postaci stali, aluminium, miedzi, cynku itp., w dzisiejszej architekturze często wykorzystywany jako element wykończeniowy na elewacjach, jako balustrady, schody, podwieszane sufity. Obróbka strumieniowo-ścierna pozwala na uzyskanie zadowalających efektów, dokładnego cięcia, bez ryzyka pojawienia się odkształceń czy zmian w przycinanym produkcie, gwarantując jednocześnie precyzyjne przycinanie metalu o znacznej grubości, a także wycinanie najbardziej skomplikowanych kształtów. Wykonanie cięcia nie powoduje żadnych zmian zarówno w składzie surowca, jak i po stronie wierzchniej, która pozostaje niezmiennie gładka i jednolita, dzięki czemu nie ma potrzeby stosowania wtórnej obróbki wykończeniowej.

Blacha to wyrób hutniczy, do którego stosowana jest stal. Istnieje wiele odmian tego materiału, o różnorodnych parametrach, w zależności od jego przeznaczenia. Z reguły charakteryzują się wysoką odpornością na uszkodzenia mechaniczne, ścieranie oraz działanie wysokich temperatur; cechuje je też dobra wytrzymałość, trwałość oraz plastyczność. Swoje zastosowanie znajdują w produkcji najróżniejszych mechanizmów, w ślusarstwie, a przede wszystkim w budownictwie. Istotną rolę w procesie ich obróbki odgrywają wspominane właściwości mechaniczne – mają one ogromny wpływ na poddawanie ich czynnościom mechanicznym, takim jak wiercenie, naginanie czy cięcie. Bardzo często przetwarza się je właśnie przy użyciu strumienia wody. Metoda ta pozwala na wycinkę praktycznie wszystkich tworzyw o grubości do 305 mm, gwarantując precyzję cięcia oraz brak wpływu na strukturę materiału, nie powodując też żadnych śladów na ich powierzchni.

Zalety cięcia przy użyciu strumienia wody.

Wśród wielu ZALET wykorzystywania wody do procesów cięcia na szczególną uwagę zasługują:

- większe bezpieczeństwo dla użytkownika oraz dla środowiska – podczas procesu nie są wytwarzane opary, gazy ani też pył pochodzący z materiału, nie ma również potrzeby używania kosztownych chłodziw,

- cięcie odbywa się na zimno, co wyklucza tworzenie się rozgrzanych stref w obrębie materiału, obróbka utwardzonych materiałów jest bezproblemowa, nie ma do czynienia z naprężeniami materiału,

- brak odkształceń, uszkodzeń, mikropęknięć oraz zmian metalurgicznych materiału ze względów termicznych (czyli z nagrzania i przegrzania materiału),

- grubości wycinanych materiałów dochodzą do ponad 200 mm, co jest osiągnięciem praktycznie niedostępnym dla większości innych technologii cięcia kształtowego,

- wysokie prędkości cięcia przy zachowaniu bardzo dobrej jakości krawędzi, błyskawiczna i efektywna obróbka surowca,

- krawędzie są bez zadziorów, w przypadku zdecydowanej większości zastosowań nie jest konieczna późniejsza obróbka krawędzi cięcia,

- wysoki stopień precyzji – nie ma konieczności późniejszego kosztownego docinania, gdyż krawędzie materiału od razu są starannie i dokładnie docięte,

- szczelina powstała po cięciu ma bardzo małą szerokość, poniżej 1 mm, co umożliwia wycinanie wyjątkowo skomplikowanych kształtów (niemal nieograniczone możliwości w kwestii doboru kształtów) i precyzyjne docinanie narożników,

- precyzja oraz powtarzalność wymiarów,

- brak utwardzania materiału wzdłuż krawędzi cięcia; trzymanie dokładnie tych samych parametrów (w przypadku stali, lecz nie tylko) na całej powierzchni obrabianego elementu – pozwala to między innymi na cięcie Hardoxu bez rozhartowania stali na jej krawędziach,

- przy prawidłowej obróbce brak odprysków w kruchym, delikatnym materiale,

- niewielka szerokość szczeliny cięcia,

- optymalne wykorzystanie materiału za pomocą oprogramowania CAD/CAM,

- można rozdzielać materiały trudne do przecięcia innymi sposobami,

- umożliwia cięcie w warunkach zagrożenia eksplozją (takich jak np. rozcinanie pocisków wybuchowych),

- wykorzystywanie tej technologii minimalizuje ryzyko porażenia prądem lub pożaru,

- niskie koszty produkcji, co przekłada się na niższą cenę gotowego produktu.

Wady cięcia wodą.

Wśród WAD wskazać należy:

- wysoki poziom hałasu (dochodzący nawet do 120 dB),

- małą prędkość cięcia,

- duży pobór prądu przez pompę.

Wykorzystanie wody do obróbki materiałów znane już było na początku XX wieku, ale dopiero po kilkudziesięciu latach twórcom–inżynierom udało się tak zaprojektować urządzenia, aby były w stanie wytworzyć odpowiednio wysokie ciśnienie. To właśnie od niego zależy precyzja, szybkość i łatwość pracy nawet z najtwardszymi materiałami. Szacuje się, że przy obróbce wodnej wynosi ono nawet 3800–4000 barów, a po zamianie w energię kinetyczną zapewnia strumieniowi prędkość zbliżoną do prędkości dźwięku. Można więc śmiało uznać, że cięcie wodą jest metodą do zadań specjalnych. Nic więc dziwnego, że z taką lubością wykorzystywane jest w przemyśle elektronicznym, ciężkim, maszynowym, budowniczym, drzewnym, papierniczym czy spożywczym.

Zapraszamy do współpracy!

Nasz zasięg.

W naszej ofercie polecamy między innymi precyzyjne cięcie wodą w Warszawie, Krakowie, Wrocławiu (cięcie strumieniem wody Wrocław), Poznaniu oraz w wielu innych punktach partnerskich na terenie całego kraju. Zachęcamy do zapoznania się z pełną ofertą, dostępną na naszej stronie.