Dodajesz zapytanie ofertowe, Twoje zapytanie trafia do wykonawców,a otrzymane wyceny trafiają bezpośrednio na Twój adres e-mail.

Ty wybierasz firmę, z którą chcesz współpracować i kontaktujesz się z nią bezpośrednio – na własnych warunkach. LaserTrade nie uczestniczy w rozliczeniach, nie narzuca zasad współpracy i nie pobiera opłat od Klientów.

Korzystanie z platformy jest bezpłatne.

Nakładanie powłok na metale – gdzie zlecić?

Zrzeszamy najlepszych specjalistów od obróbki metali z całej Polski. Wykonasz u nas szereg operacji na metalu, jak również zabezpieczysz materiał, nakładając na niego odpowiednią powłokę. Oferujemy profesjonalne powlekanie metali różnymi powłokami, bazując wyłącznie na sprawdzonych materiałach, charakteryzujących się najkorzystniejszymi parametrami. Gwarantuje to skuteczność i efektywność procesu – wykonywane przez nas aplikacje cechują: doskonała trwałość, niezrównane właściwości ochronne i adhezyjne, najwyższa precyzja krycia oraz perfekcyjna estetyka finalnych wyrobów. Skontaktuj się z nami, chcąc poznać szczegóły naszej oferty na nakładanie powłok na metale.

Dołącz do nas!

Z jakimi branżami współpracujemy w zakresie nakładania powłok na metale?

Przyjmujemy zlecenia od osób indywidualnych oraz firm z każdej branży. Powłoki na metale wykorzystywane są praktycznie w większości gałęzi przemysłowych, w częściach maszyn i urządzeń w górnictwie, hutnictwie, energetyce, branży elektromaszynowej, budowlanej, chemicznej i petrochemicznej, naftowej i paliwowej, poligraficznej, stoczniowej i okrętowej, lotniczej, motoryzacyjnej, transportowej, kosmetycznej, farmaceutycznej, spożywczej i wielu innych.

Jakie usługi zlecisz u nas?

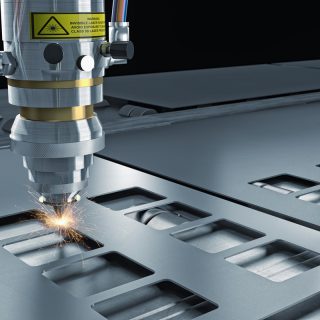

Wykwalifikowani specjaliści zrzeszeni w naszej sieci partnerskiej pomogą Ci w praktycznie każdej operacji na metalu, jaką zechcesz wykonać. Wśród oferowanych przez nas usług znajdziesz więc: cięcie, gięcie, toczenie, tłoczenie, frezowanie, wiercenie, spawanie. Wszystko to przy użyciu najnowszych technologii i specjalistycznych urządzeń sterowanych numerycznie, w tym wysokowydajnych systemów laserowych.

Obróbka metali obejmuje także: obróbkę termiczną metali, barwienie i grawerowanie metalu, wygładzanie, piaskowanie, bębnowanie, czyszczenie, polerowanie, utwardzanie (hartowanie), platerowanie, fosforowanie, oksydowanie, anodowanie i podobnego typu procesy, pokrywanie metali powłokami niemetalicznymi (poprzez: emaliowanie, teflonowanie, lakierowanie itp.) – wszystko na zlecenie Klienta.

Sprawdź korzyści i nakładaj z nami powłoki na metale.

- wygodny, szybki, skuteczny i przynoszący wiele korzyści kontakt z najlepszymi firmami CNC w całym kraju,

- wysokiej klasy usługi i produkty, spełniające wszelkie normy oraz oczekiwania najbardziej wymagających Klientów,

- dowolność wyboru: sam decydujesz z czyjej oferty skorzystasz, czy będziemy pracować na materiale własnym czy powierzonym oraz w kwestii innych szczegółowych ustaleń,

- kompleksowość działań – obsługujemy zlecenia od projektowania po produkt finalny.

Nakładanie powłok na metale – czym jest, czemu służy, jakie przynosi korzyści?

Nakładanie powłok na metale nie jest niczym innym, jak powlekaniem materiału metalowego specjalną warstwą (metalową, z tworzyw sztucznych bądź inną), celem nadania mu cech dekoracyjnych, ozdobnych lub izolacyjnych, ochronnych (np. antykorozyjnych, przed wpływem środowiska – powietrza, gazów przemysłowych, wody słodkiej i morskiej, gruntu). Funkcje nakładanych powłok uzależnione są od aplikacji. Warstwy ochronne zwiększają trwałość części czy urządzenia, nadając materiałowi ponadprzeciętną odporność i wytrzymałość nawet w trudnych warunkach temperaturowych i przemysłowych, pozwalają na minimalizowanie kosztów przestoju na skutek awarii spowodowanych zużyciem części maszyn, wydłużają żywotność pokrytych powłoką elementów, okresy pracy urządzenia czy przedmiotu.

Wśród pozostałych właściwości, które zyskują elementy z nałożonymi powłokami, warto wskazać na: odporność na ścieranie, kawitację, erozję, odporność chemiczną, abrazyjną, radiacyjną, twardość, właściwości dialektryczne, właściwości antyadhezyjne (non-stick), niski współczynnik tarcia, ochrona przed działaniem wysokiej temperatury, odpowiednia tekstura powierzchni.

Istnieje możliwość nałożenia powłoki tylko w konkretnym miejscu, zamiast na całym detalu, pozostałe powierzchnie są wtedy maskowane.

Jednym z najważniejszych czynników mających wpływ na jakość połączenia jest wcześniejsze odpowiednie przygotowanie powierzchni.

Metody technologiczne nakładania powłok na metale.

Warstwy te nakłada się różnymi metodami technologicznymi, na przykład:

- ogniową (kąpiele w stopionym cynku, cynie, ołowiu czy glinie),

- elektrolityczną (pokrywanie złotem, srebrem, cyną, cynkiem, chromem, niklem, miedzią),

- dyfuzyjną (np. tytanowanie, aluminiowanie, wanadowanie, borowanie, chromoaluminiowanie, nawęglanie, azotowanie, węglotytanowanie),

- chemiczną (bezprądowe kąpiele lub natrysk soli z reduktorem),

- poprzez platerowanie (nakładanie z użyciem nacisku powłok z miedzi, glinu, srebra).

Przykładowe części, w których zalecane jest stosowanie powłok.

Jak wspomnieliśmy wyżej, powłoki na metalu pozwalają nadać warstwie wierzchniej nowych właściwości, zachowując wytrzymałość rdzenia. Bardzo często jest to wykorzystywane przy produkcji takich elementów, jak: części kombajnów górniczych, reaktorów i rurociągów, trzpienie, zasuwy i gniazda zaworów, wały, piasty, prądnice, zawory, przekładnie zębate, walce hutnicze, walce poligraficzne, czopy łożyskowe, czopy pod pierścieniami typu oring czy simering, łopatki wirników pomp, turbin, dmuchaw, wentylatorów, tłoczyska siłowników, rolki ciągnące, sworznie przekładni, korpusy przekładni, tłoki, klocki oporowe, wodziki sprężarek, kierownice dyfuzorów w kompresorach dużej mocy, krzywki do linii produkcyjnych, szczęki mocujące, mieszadła, narzędzia medyczne, pierścienie uszczelniające, wały i tuleje ochronne pomp, nurniki, silniki, synchronizatory, sprężarki śrubowe, formy wtryskowe, ślimaki wtryskarek, przylgnie zaworowe, lichtarze, balustrady.

Na jakie metale nakładamy powłoki?

Podejmujemy się obrabiania materiałów trudnoobrabialnych, żeliwa, różnych gatunków stali (niskostopowych, nierdzewnych, węglowych, kwasoodpornych, żaroodpornych), metali żelaznych, metali kolorowych i stopów (aluminium, cynk, miedź, mosiądz, brąz), cermetali, tlenków i węglików metali.

Jakie powłoki nakładamy na metale?

Powszechnie stosowanymi powłokami są powłoki: nieorganiczne niemetalowe i metalowe (metalowe dzielą się na anodowe, typu cynk i kadm oraz katodowe, czyli z miedzi, niklu, chromu, cyny i srebra) oraz organiczne (jak: farby, lakiery, tworzywa sztuczne, oleje, smary i smoła).

Powłoki klasyfikowane są na podstawie: mechanizmu ochrony (np. izolacyjne, anodowe, katodowe), sposobu nanoszenia (np. zanurzeniowe, dyfuzyjne, chemiczne), składu (np. metaliczne, tlenkowe, smarowe), trwałości (np. czasowe).

Proponowane w tym zakresie usługi to między innymi: złocenie, srebrzenie, niklowanie, cynowanie, cynkowanie, miedziowanie, mosiądzowanie, rutenowanie, rodowanie, plazmowanie, kobaltowanie, barwienie aluminium, malowanie proszkowe.

Dodatkowe usługi

Gdzie wykonujemy nakładanie powłok na metale?

- Nakładanie powłok na metale Warszawa

- Nakładanie powłok na metale Poznań

- Nakładanie powłok na metale Wrocław

- Oraz w naszych partnerskich oddziałach na terenie całego kraju.