Dodajesz zapytanie ofertowe, Twoje zapytanie trafia do wykonawców,a otrzymane wyceny trafiają bezpośrednio na Twój adres e-mail.

Ty wybierasz firmę, z którą chcesz współpracować i kontaktujesz się z nią bezpośrednio – na własnych warunkach. LaserTrade nie uczestniczy w rozliczeniach, nie narzuca zasad współpracy i nie pobiera opłat od Klientów.

Korzystanie z platformy jest bezpłatne.

Dzięki swojej zdolności do obróbki z precyzją na poziomie mikrometra, mikroobróbka CNC otworzyła nowe możliwości dla innowacji i projektowania w skali mikro. Oferując szeroki zakres zastosowań, od produkcji skomplikowanych części elektronicznych po tworzenie miniaturowych urządzeń medycznych, technologia ta stała się nieodzownym narzędziem dla inżynierów i projektantów dążących do przekraczania granic możliwości materialnych i technicznych.

1. Podstawowe Techniki Mikroobróbki CNC

Mikroobróbka CNC, z ang. Computer Numerical Control, odnosi się do precyzyjnej obróbki części i komponentów o małych wymiarach, wykorzystując zaawansowane techniki sterowania numerycznego. Technologia ta umożliwia produkcję z wysoką dokładnością, co jest kluczowe w dziedzinach wymagających mikroskali, takich jak elektronika, mikromechanika, czy medycyna.

1.1. Frezowanie CNC

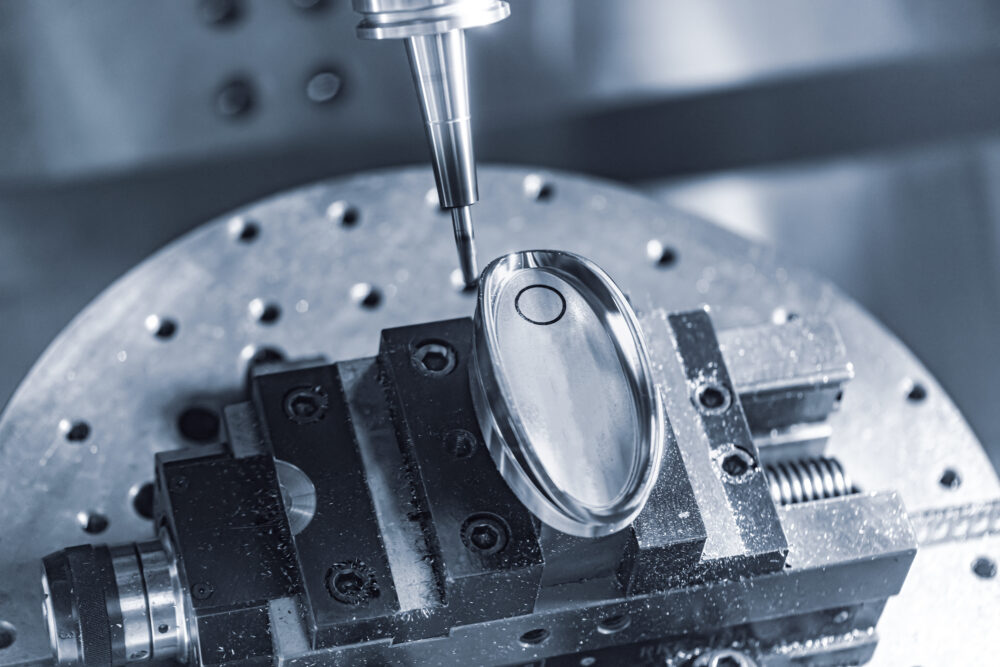

Frezowanie CNC w mikroobróbce polega na precyzyjnym usuwaniu materiału z surowca przy użyciu obrotowego narzędzia tnącego. Dzięki zaawansowanym sterownikom CNC możliwe jest osiągnięcie niezwykłej precyzji i powtarzalności, nawet w przypadku skomplikowanych kształtów i mikrogeometrii. Technika ta umożliwia produkcję mikroskładników z szerokiej gamy materiałów, w tym metali, plastików i kompozytów.

1.2. Toczenie CNC

Toczenie CNC w mikroobróbce wykorzystuje obracający się surowiec i stacjonarne narzędzie tnące do formowania symetrycznych komponentów. Jest to metoda szczególnie przydatna do produkcji precyzyjnych wałków, śrub i innych elementów wymagających wysokiej dokładności średnic i powierzchni. Toczenie CNC pozwala na osiągnięcie wyjątkowej jakości wykończenia powierzchni oraz tolerancji wymiarowych.

1.3. Wiercenie CNC

Wiercenie CNC to technika, która umożliwia precyzyjne tworzenie otworów o zdefiniowanych średnicach i głębokościach. W mikroobróbce, gdzie precyzja jest na wagę złota, wiercenie CNC pozwala na uzyskanie wysokiej dokładności lokalizacji i wymiarów otworów, co jest kluczowe dla funkcjonalności i złożenia mikroskładników.

1.4. Grawerowanie laserowe

Grawerowanie laserowe w mikroobróbce CNC to proces, który wykorzystuje skoncentrowany strumień światła do precyzyjnego usuwania materiału z powierzchni obrabianej. Ta technika pozwala na osiągnięcie ekstremalnej dokładności i detali, idealnie nadając się do tworzenia mikrotekstów, kodów QR, a także złożonych wzorów i grafik na małych elementach. Grawerowanie laserowe jest cenione za bezkontaktowy charakter obróbki, co minimalizuje ryzyko uszkodzenia delikatnych komponentów.

2. Zaawansowane Technologie i Materiały

Rozwój technologii mikroobróbki CNC nieustannie posuwa się naprzód, wprowadzając innowacje, które przekształcają branżę.

2.1. Techniki obróbki ultradźwiękowej

Obróbka ultradźwiękowa (Ultrasonic Machining – USM) to zaawansowana metoda mikroobróbki, która wykorzystuje wysokoczęstotliwościowe drgania ultradźwiękowe do usunięcia materiału z obrabianej części. Technika ta jest szczególnie skuteczna przy twardych i kruchych materiałach, takich jak ceramika, szkło i niektóre metale. USM umożliwia osiągnięcie wysokiej precyzji bez generowania nadmiernego ciepła, co minimalizuje ryzyko uszkodzenia obrabianego komponentu.

2.2. Mikroelektroerozja (µEDM)

Mikroelektroerozja to proces, który wykorzystuje iskry elektryczne do precyzyjnego usuwania materiału. Jest to idealna metoda dla bardzo twardych materiałów, które trudno jest obrabiać tradycyjnymi metodami. µEDM pozwala na produkcję skomplikowanych kształtów z wyjątkową dokładnością, oferując jednocześnie doskonałe wykończenie powierzchni.

2.3. Obróbka laserowa w skali mikro

Obróbka laserowa w skali mikro to technika, która wykorzystuje lasery o bardzo małej średnicy wiązki do cięcia, wiercenia, grawerowania, a nawet spawania cienkich materiałów. Dzięki wysokiej precyzji i minimalnemu wpływowi na otaczający materiał, obróbka laserowa jest niezastąpiona w produkcji delikatnych i skomplikowanych mikrokomponentów.

2.4. Materiały stosowane w mikroobróbce

W mikroobróbce CNC stosuje się różnorodne materiały, od metali, przez polimery, aż po kompozyty i ceramiki. Wybór materiału zależy od wymagań aplikacji, w tym od odporności na temperaturę, wytrzymałości mechanicznej, a także przewodności elektrycznej lub termicznej. Innowacje w materiałoznawstwie, takie jak rozwój nowych stopów metali i polimerów inżynieryjnych, otwierają nowe możliwości dla mikroobróbki, umożliwiając produkcję komponentów o jeszcze większej precyzji i trwałości.

Mikroobróbka CNC kontynuuje swoją ewolucję, stając się coraz bardziej integralną częścią procesów produkcyjnych w wielu zaawansowanych dziedzinach przemysłu. Zaawansowane techniki i materiały przyczyniają się do rozwoju nowych aplikacji, umożliwiając realizację projektów, które byłyby niemożliwe do wykonania przy użyciu tradycyjnych metod obróbki.

3. Zastosowania w Elektronice i Mikromechanice

Mikroobróbka CNC odgrywa kluczową rolę w rozwoju i produkcji komponentów elektronicznych i mikromechanicznych, dzięki swojej zdolności do precyzyjnego obrabiania materiałów na mikroskalę. Ta technologia umożliwia tworzenie skomplikowanych części, które są niezbędne w nowoczesnych urządzeniach i systemach.

3.1. Produkcja mikroelementów elektronicznych

Mikroobróbka CNC umożliwia produkcję wysoko zintegrowanych mikroelementów elektronicznych, takich jak mikroprocesory, mikrochipy i inne miniaturowe komponenty. Precyzyjne frezowanie, grawerowanie i wiercenie są wykorzystywane do formowania ścieżek przewodzących, padów i innych kluczowych struktur na płytkach obwodów drukowanych (PCB) i krzemowych waferach.

3.2. Mikrosystemy elektromechaniczne (MEMS)

MEMS to miniaturowe urządzenia łączące elementy mechaniczne, sensory, aktuatory i elektronikę na wspólnym chipie. Mikroobróbka CNC jest niezastąpiona w produkcji tych złożonych systemów, umożliwiając precyzyjne formowanie mikrostruktur, które mogą wykrywać lub wywierać wpływ na otoczenie.

3.3. Prototypowanie komponentów mikromechanicznych

Rozwój nowych produktów często wymaga tworzenia prototypów komponentów mikromechanicznych. Mikroobróbka CNC umożliwia szybkie i precyzyjne prototypowanie tych części, co jest kluczowe dla testowania koncepcji i optymalizacji projektu przed rozpoczęciem produkcji seryjnej.

3.4. Przykłady specyficznych aplikacji

Mikroobróbka CNC znalazła zastosowanie w wielu specyficznych aplikacjach, takich jak miniaturowe silniki, precyzyjne zegarki, mikroimplanty medyczne oraz elementy optyczne. Wszędzie tam, gdzie wymagana jest wysoka precyzja i miniaturyzacja, mikroobróbka CNC oferuje rozwiązania spełniające te wymagania.

4. Precyzja i Kontrola Jakości

W mikroobróbce CNC, gdzie tolerancje często mieszczą się w zakresie kilku mikrometrów lub nawet mniejszych, precyzja i kontrola jakości są kluczowymi aspektami zapewniającymi sukces projektu.

4.1. Wyzwania w utrzymaniu precyzji

Utrzymanie precyzji na poziomie mikrometra stanowi wyzwanie ze względu na wpływ różnych czynników, takich jak drgania, rozszerzalność termiczna materiałów oraz ścieranie narzędzi. Aby zapewnić maksymalną precyzję, konieczne jest stosowanie zaawansowanych strategii obróbki, precyzyjnych maszyn CNC oraz specjalistycznych narzędzi.

4.2. Metody pomiaru i kontroli jakości

Zaawansowane metody pomiaru, takie jak mikroskopia sił atomowych (AFM), interferometria i skaningowa mikroskopia elektronowa (SEM), są stosowane do dokładnej oceny wymiarów i jakości powierzchni obrabianych części. Kontrola jakości w mikroobróbce CNC obejmuje również zastosowanie precyzyjnych czujników do monitorowania procesów w czasie rzeczywistym, co umożliwia szybką korektę parametrów obróbki.

4.3. Optymalizacja procesów dla maksymalnej dokładności

Optymalizacja procesów w mikroobróbce CNC to kompleksowe podejście, obejmujące wybór odpowiednich materiałów, narzędzi, parametrów cięcia oraz strategii obróbki. Dzięki zastosowaniu zaawansowanych oprogramowań symulacyjnych, możliwe jest precyzyjne modelowanie i przewidywanie zachowań materiałów oraz narzędzi podczas obróbki, co pozwala na minimalizację błędów i zwiększenie efektywności produkcyjnej.

Kluczowym elementem jest także regularna konserwacja i kalibracja maszyn CNC oraz narzędzi, co zapewnia ich stałą gotowość do wykonywania zadań z najwyższą dokładnością. Współpraca między inżynierami, technologami i operatorami maszyn jest niezbędna do ciągłego monitorowania i ulepszania procesów produkcyjnych.

Wreszcie, przemyślane zarządzanie jakością i ciągłe szkolenie personelu zapewniają utrzymanie wysokich standardów precyzji i jakości w produkcji mikrokomponentów za pomocą mikroobróbki CNC, co jest niezbędne do zaspokojenia rosnących wymagań rynkowych dotyczących zaawansowanych aplikacji w elektronice, mikromechanice i wielu innych dziedzinach.

5. Przyszłość Mikroobróbki CNC

5.1. Innowacje technologiczne

Przyszłość mikroobróbki CNC zapowiada się obiecująco dzięki ciągłym innowacjom technologicznym. Rozwój nowych metod obróbki, takich jak laserowe techniki ablacji czy obróbka za pomocą strumieni cząstek naładowanych, otwiera nowe możliwości dla jeszcze większej precyzji i efektywności. Postęp w oprogramowaniu CAD/CAM oraz systemach sterowania maszynami CNC umożliwia bardziej złożone i precyzyjne operacje obróbcze, minimalizując jednocześnie ryzyko błędów i skracając czas produkcji.

5.2. Rozwój materiałów

Nowe materiały, takie jak nanokompozyty, materiały o zmienionej strukturze molekularnej czy zaawansowane polimery, stają się coraz bardziej dostępne dla produkcji przy użyciu mikroobróbki CNC. Te materiały oferują unikalne właściwości, takie jak większa wytrzymałość, lepsza tolerancja na wysokie temperatury czy ulepszona przewodność elektryczna, co może znacząco wpłynąć na rozwój nowych aplikacji i urządzeń.

5.3. Nowe zastosowania i rynki

Oczekuje się, że mikroobróbka CNC znajdzie nowe zastosowania w takich dziedzinach jak biotechnologia, medycyna nanotechnologiczna czy inteligentne materiały. Tworzenie mikroimplantów, biochipsów czy komponentów dla inteligentnych tkanin otwiera przed mikroobróbką CNC nowe, ekscytujące rynki, które mogą zrewolucjonizować wiele aspektów codziennego życia i zdrowia.

6. Wyzwania i Ograniczenia

6.1. Kompleksowość projektowania i produkcji

Jednym z głównych wyzwań w mikroobróbce CNC jest rosnąca kompleksowość projektowania i produkcji. Projektowanie komponentów wymagających obróbki na poziomie mikro wymaga nie tylko zaawansowanego oprogramowania, ale również głębokiej wiedzy na temat materiałów, procesów obróbczych i wpływu mikroskali na właściwości fizyczne. Integracja projektowania z produkcją stanowi kluczowe wyzwanie, wymagające ścisłej współpracy między inżynierami, projektantami i technologami.

6.2. Koszty i dostępność sprzętu

Wysokie koszty zakupu i utrzymania zaawansowanych maszyn CNC oraz narzędzi do mikroobróbki stanowią znaczącą barierę, szczególnie dla małych i średnich przedsiębiorstw. Inwestycje w nowe technologie i szkolenia personelu są kluczowe, ale wymagają znacznych zasobów finansowych, co może ograniczać dostęp do najnowszych rozwiązań technologicznych.

6.3. Przeszkody w skali mikro

Praca na poziomie mikro niesie ze sobą unikalne wyzwania, takie jak efekty powierzchniowe, adhezja materiału do narzędzi czy precyzyjne usuwanie wiórów. Zjawiska te mogą znacząco wpływać na jakość i dokładność obróbki, wymagając ciągłego monitorowania i dostosowywania procesów. Ponadto, ograniczenia w precyzji pomiarów i kontroli jakości na poziomie mikro wymagają stosowania specjalistycznych, często kosztownych metod i urządzeń pomiarowych.

W konsekwencji, przyszłość mikroobróbki CNC będzie zależeć od zdolności branży do pokonania tych wyzwań poprzez innowacje, rozwój technologiczny i interdyscyplinarną współpracę. Kluczem do sukcesu będzie integracja nowych materiałów, technologii i metod projektowania z elastycznymi, efektywnymi procesami produkcyjnymi, które umożliwią realizację coraz bardziej złożonych i zaawansowanych projektów.

7. Studia Przypadków

7.1. Analiza udanych projektów

Jednym z udanych projektów wykorzystujących mikroobróbkę CNC jest produkcja mikrosystemów elektromechanicznych (MEMS) dla przemysłu motoryzacyjnego. MEMS, takie jak czujniki ciśnienia opon i systemy zarządzania stabilnością pojazdu, wymagają ekstremalnej precyzji i niezawodności. Dzięki zastosowaniu mikroobróbki CNC, udało się osiągnąć wymaganą dokładność produkcji, co przyczyniło się do zwiększenia bezpieczeństwa i wydajności pojazdów.

Innym przykładem jest opracowanie miniaturowych implantów medycznych, takich jak stymulatory serca i urządzenia do monitorowania glukozy. Precyzja mikroobróbki CNC pozwoliła na stworzenie urządzeń o niewielkich wymiarach, które są mniej inwazyjne dla pacjentów i oferują wyższy komfort użytkowania oraz lepszą jakość życia.

7.2. Lekcje wyciągnięte z wyzwań projektowych

Wyzwania napotkane podczas projektowania i produkcji za pomocą mikroobróbki CNC nauczyły inżynierów i projektantów kilku cennych lekcji. Jedną z nich jest znaczenie dokładnej analizy materiałów i procesów w fazie projektowania, aby uniknąć problemów z obróbką na późniejszym etapie. Kolejną lekcją jest potrzeba ciągłej innowacji i adaptacji do nowych technologii oraz materiałów, co pozwala na pokonywanie ograniczeń technicznych i osiąganie lepszych wyników.

8. Podsumowanie – mikroobróbka CNC

8.1. Kluczowe wnioski

Mikroobróbka CNC to technologia o kluczowym znaczeniu dla wielu zaawansowanych dziedzin przemysłu, umożliwiająca produkcję komponentów o wysokiej precyzji i skomplikowanych kształtach. Innowacje w zakresie maszyn, narzędzi, materiałów i oprogramowania stale poszerzają możliwości tej technologii, umożliwiając tworzenie coraz bardziej zaawansowanych i funkcjonalnych produktów.

8.2. Perspektywy rozwoju mikroobróbki CNC

Przyszłość mikroobróbki CNC wydaje się obiecująca, z potencjałem do dalszego rozwoju i innowacji. Postęp technologiczny, zwłaszcza w dziedzinie materiałów inżynierskich, technik obróbki oraz oprogramowania CAD/CAM, będzie kontynuował ewolucję tej dziedziny. Wzrost zainteresowania sektorów takich jak biomedycyna, elektronika noszona i nanotechnologia zapewnia nowe możliwości zastosowań mikroobróbki CNC, otwierając drogę do tworzenia jeszcze mniejszych, bardziej złożonych i wydajnych urządzeń.

Jednakże, by w pełni wykorzystać potencjał mikroobróbki CNC, branża będzie musiała sprostać wyzwaniom, takim jak koszty, kompleksowość projektowania i ograniczenia techniczne związane z obróbką na mikroskalę. Inwestycje w badania i rozwój, współpraca międzysektorowa oraz kształcenie i szkolenie specjalistów będą kluczowe dla przyszłego sukcesu i innowacji w tej dziedzinie.

Mikroobróbka CNC kontynuuje swój rozwój, będąc na froncie technologicznym innowacji, co czyni ją niezastąpionym narzędziem w przekształcaniu idei i projektów w rzeczywistość. Odpowiednie wykorzystanie tej technologii pozwoli na realizację projektów, które jeszcze niedawno wydawały się niemożliwe do wykonania, otwierając nowe horyzonty dla przemysłu i nauki.

Firma LaserTrade, z ponad 15-letnim doświadczeniem w technologii CNC, specjalizuje się w sprzedaży, instalacji oraz serwisowaniu urządzeń CNC w różnych przedsiębiorstwach. Nasza głęboka wiedza branżowa oraz bezpośredni kontakt z użytkownikami maszyn pozwoliły nam zrozumieć i reagować na potrzeby klientów. To właśnie nasze regularne rozmowy z klientami stały się inspiracją do stworzenia Platformy, która skutecznie rozwiązuje problemy związane z przerwami produkcyjnymi. Oferujemy m.in obróbka CNC Toruń, obróbka CNC Warszawa, obróbka CNC Wrocław.