Jak działa LaserTrade?

Skorzystaj z formularza "Zapytanie ofertowe" lub "Wyślij zapytanie". Firmy natychmiast otrzymają powiadomienie o konieczności przygotowania wyceny. Oferty otrzymasz na adres e-mail. Jeżeli oferta jest dla Ciebie atrakcyjna, wystarczy, że skontaktujesz się z wybraną firmą i nawiążesz współpracę. Z LaserTrade korzystasz bezpłatnie.

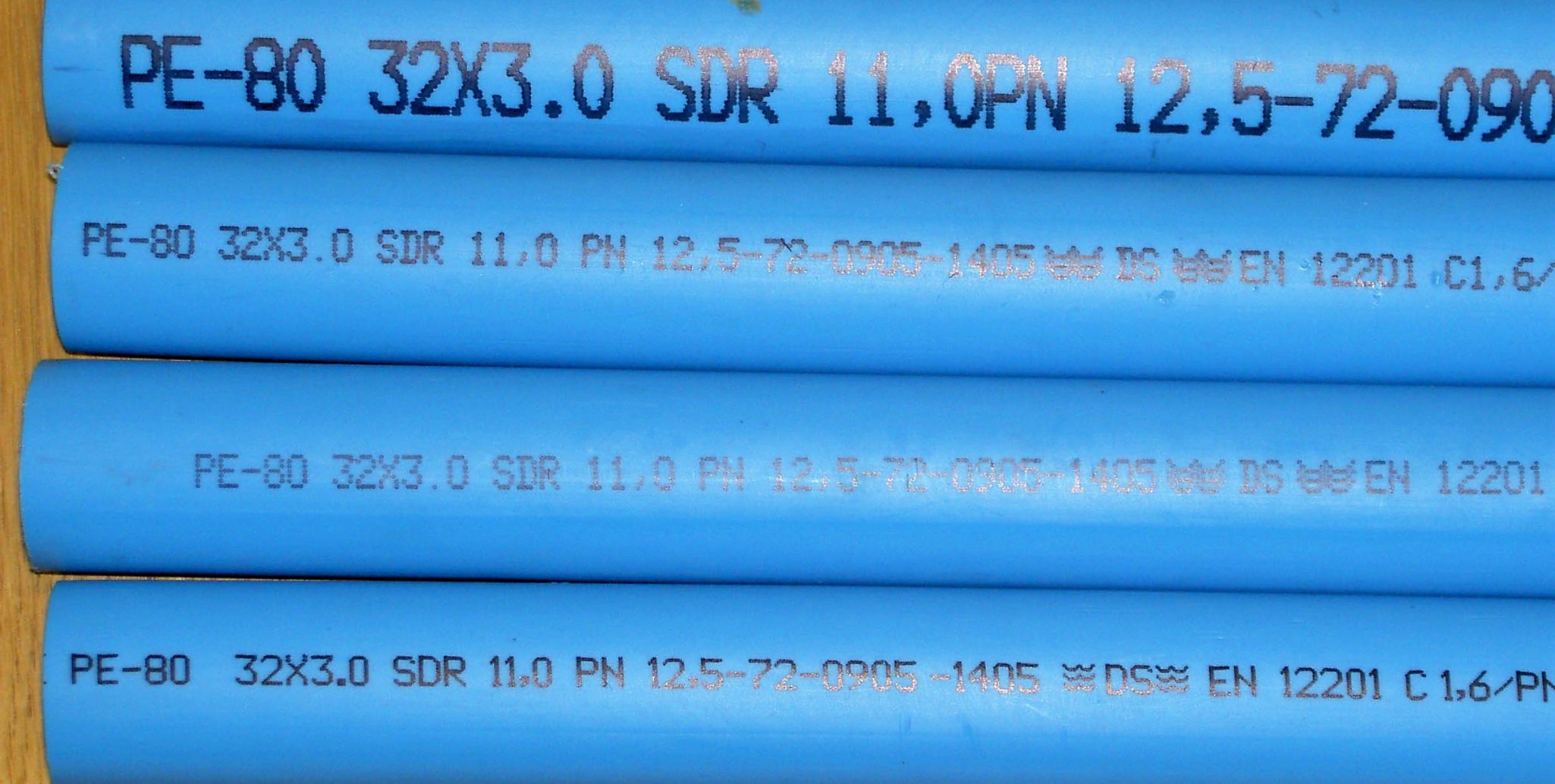

Znakowanie laserem tworzyw sztucznych – przykłady.

Realizujemy znakowanie laserowe tworzyw sztucznych na następujących materiałach: PA, PC, PE, PP, POM, PSU, PPSU, PEEK, ABS, PI, PS, PMMA, PES, PET oraz innych.

Znakujemy na: obudowach, podzespołach elektronicznych, częściach samochodowych, klawiaturach, narzędziach, kablach, identyfikatorach, foliach, opakowaniach, zabawkach, akcesoriach i wielu, wielu innych, według Twoich potrzeb. Pracujemy na materiale własnym lub powierzonym.

Dlaczego wybrać znakowanie laserowe tworzyw sztucznych u nas?

Odpowiedź jest prosta.

Korzystanie z platformy umożliwia Ci wysłanie zapytania o laserowe znakowanie tworzyw sztucznych do wielu firm jednocześnie.

Oferty od Wykonawców – na znakowanie laserem – będą zestawione w Twoim Panelu. Wystarczy wybrać najlepszą ofertę na znakowanie laserowe tworzyw sztucznych i złożyć zamówienie.

Gotowy na znakowanie laserowe tworzyw sztucznych?

Nie trać czasu na samodzielne poszukiwanie Wykonawcy w kategorii znakowanie laserowe plastiku.

Jeżeli jesteś gotowy dodać swoje pierwsze zapytanie o znakowanie laserowe tworzyw sztucznych, rozpocznij proces, a resztą zajmiemy się my!

Skorzystaj z bezpłatnej wyceny na znakowanie laserowe tworzyw sztucznych, przygotowanej przez wiele firm jednocześnie.

Znakowanie laserowe tworzyw sztucznych.

Znakowanie laserowe tworzyw sztucznych stwarza szerokie możliwości. Biorąc pod uwagę całą sieć firm partnerskich zrzeszonych wokół naszego portalu i z nim współpracujących, jesteśmy miejscem idealnym do szybkiego nawiązywania kontaktu, pozyskiwania ofert handlowych oraz błyskawicznej realizacji zadania. Panel Klienta pozwala na zebranie wszystkich zasobów związanych z ofertami i zamówieniami na znakowanie tworzyw sztucznych w jednym, uporządkowanym miejscu. To gwarancja udanej współpracy!

Jakie rodzaje tworzyw możesz oznakować laserowo?

Rodzaje tworzyw sztucznych odpowiednie do znakowania poprzez laser do znakowania:

- poliamid (PA),

- poliwęglan (PC),

- polietylen (PE),

- polipropylen (PP),

- poliformaldehyd (POM),

- poliarylosulfon (PSU, PPSU),

- polieteroketon (PEEK),

- kopolimer akrylonitrylu, butadienu i styrenu (ABS),

- polimid (PI),

- polistyren (PS),

- polimetakrylan metylu (PMMA),

- poliester (PES),

- politereftalan etylenu (PET),

- silikon.

Znakowanie laserowe tworzyw sztucznych – praktyczne zastosowanie.

Istnieje możliwość trwałego znakowania prawie każdego rodzaju tworzywa sztucznego, jednakże trzeba mieć na uwadze fakt, że różne tworzywa reagują bardzo różnie na obróbkę laserem, dlatego zawsze trzeba najpierw przetestować próbkę materiału.

Znakowanie laserowe tworzyw sztucznych – przykłady zastosowań:

- obudowy wykonane z tworzyw sztucznych,

- wtyczki elektryczne,

- podzespoły elektroniczne,

- płytki obwodów drukowanych (PCB),

- części samochodowe,

- klawiatury, przyciski i klawisze,

- narzędzia i uchwyty narzędziowe,

- przyciski i przełączniki,

- kable, wtyczki,

- przywieszki identyfikacyjne dla zwierząt,

- opakowania,

- folie,

- czujniki,

- panele podświetlane,

- przekaźniki,

- zabawki,

- pamięci USB,

- zegarki,

- plomby,

- długopisy,

- gadżety reklamowe.

Zastosowanie znakowania laserowego tworzyw sztucznych.

W jakim celu wykorzystywane jest znakowanie laserowe tworzyw sztucznych?

Znakowanie wyrobów (w tym: znakowanie laserowe tworzyw sztucznych) odbywa na skutek wielu rozmaitych powodów, potrzeb, pobudek, oczekiwań, regulacji. Czasami jest to chęć wyróżnienia jakiegoś przedmiotu, stworzenia czegoś unikalnego, niepowtarzalnego, spersonalizowanego, czasem wynika to z potrzeby wewnętrznej przedsiębiorstwa (np. znakowanie narzędzi, celem sprawnego zarządzania majątkiem firmy), a w wielu gałęziach przemysłu istnieje po prostu konieczność oznaczeń wyrobów, co wynika z obowiązujących przepisów prawa krajowego lub międzynarodowego. Trwały znak, naniesiony na produkt, może stanowić wizytówkę producenta, być pomocnym w śledzeniu tegoż przedmiotu w procesie produkcji lub też być ważną informacją dla konsumenta o – przykładowo – cechach charakterystycznych danego artykułu (np. jego dacie ważności). Znaki można nanosić na przedmioty w różny sposób, na przykład przy pomocy drukarek atramentowych, sitodruku, tampodruku, termodruku, markerów przemysłowych, naklejek epoksydowych (3D), grawerowania mechanicznego, ale my skupimy się na najbardziej efektywnej metodzie, czyli znakowaniu laserowym.

Podstawowym wymogiem znakowania przemysłowego jest to, aby było ono trwałe i odporne na środowisko w miejscu pracy, nie ulegało w dłuższym czasie degradacji, a oznaczenie wyróżniało się estetyką, czytelnością i funkcjonalnością. Dzięki możliwości konfigurowania parametrów znakowarki laserowe umożliwiają oznakowanie i grawerowanie praktycznie każdego rodzaju materiału, w tym szerokiej gamy tworzyw sztucznych. W przeciwieństwie do tradycyjnych metod znakowania (typu: znakowarki atramentowe czy tampodrukowe), urządzenia pracujące w technologii laserowej nie wymagają kosztów eksploatacji wynikających z potrzeby częstej wymiany tuszu i farby, a więc są na tej płaszczyźnie wysoko oszczędne. Technologię tę cechuje też wspomniana już trwałość, uniwersalność, materiały oznaczone z jej użyciem nie tracą swoich właściwości, a oznaczenia są bardzo czytelne i wykonane z niezwykłą precyzją.

Czym właściwie jest znakowanie laserowe tworzyw sztucznych?

Znakowanie jest – najkrócej i najprościej mówiąc – nanoszeniem trwałego znaku na wyrób. Laserowe znakowanie lub grawerowanie jest procesem, podczas którego elementy są etykietowane lub oznaczane – czyli na ich powierzchnię nanoszone są znaki – za pomocą wiązki promieniowania laserowego. Promieniowanie to powoduje usunięcie cienkiej warstwy materiału albo zmiany termofizyczne bądź termochemiczne, wywołujące zmianę zabarwienia. Powierzchnia materiału często specjalnie jest pokrywana warstwą np. farby lub tlenku w celu zwiększenia kontrastowości oznakowania.

Istnieje wiele sposobów znakowania materiałów, w tym tworzyw sztucznych, a wśród nich: fleksograficzne (znakowanie atramentowe, tampodruk, sitodruk, termodruk – hot-stamping, markery przemysłowe, naklejki epoksydowe (3D)), mechaniczne (znakowanie mikroudarowe, stemple stalowe, pióra grawerskie) oraz znakowanie laserowe (spienianie, ablacja, zmiana koloru i wybielanie, znakowanie laserami UV, grawerowanie laserowe).

Znakowanie laserowe tworzyw sztucznych – główne sposoby.

Zmiana koloru.

Zmiana koloru na materiale gwarantuje najwyższą czytelność znaków. Znakowanie laserowe tworzyw sztucznych ze zmianą koloru jest procesem głównie elektrycznym, zmieniającym uporządkowanie makrocząsteczek (poprzez zmianę ich kierunku). Nie jest usuwany wówczas żaden materiał, ale może nastąpić częściowe spienienie. Laser wykorzystuje mało energii, ale generuje impulsy z dużą częstotliwością – w przeciwnym wypadku mielibyśmy do czynienia z usuwaniem materiału, bądź ciągłym spienieniem. Dla wszystkich polimerów jest możliwa zmiana koloru, a uzyskany kolor może być jaśniejszy lub – w większości przypadków – ciemniejszy.

Nawęglanie.

Nawęglanie sprawia, że uzyskujemy silny kontrast na jasnej powierzchni. W procesie nawęglania laser nagrzewa powierzchnię materiału do minimum 100°C, a następnie emitowane są tlen i wodór oraz mieszanina obu tych gazów, na skutek czego powstaje ciemniejszy obszar z wysokim stężeniem węgla. Nawęglanie zawsze pozostawia ciemne znaki, toteż kontrast uzyskany na ciemnej powierzchni będzie minimalny. Podczas nawęglania laser wykorzystuje mniej energii, w związku z czym czas tej metody znakowania jest nieco wydłużony w porównaniu do pozostałych procesów. Stosowane jest to głównie w przypadku polimerów i biopolimerów.

Ekspandowanie.

W procesie ekspandowania laser wykorzystuje mniej energii, ale wysyła dłuższe impulsy, w wyniku czego powstaje namacalny znak na materiale – często postrzegany jako „wżer”, który stopił część powierzchni. Wskutek szybkiego ochładzania w obrabianym materiale powstają pęcherzyki powietrza, pozostawiające namacalne wybrzuszenia. W zależności od materiału ślad będzie jasny lub ciemny. Ekspandowanie jest możliwe dla wszystkich polimerów.

Usuwanie.

Metoda ta stosowana jest przy plastikach wielowarstwowych (laminatach). Wiązka laserowa usuwa górne warstwy, które zostały zaaplikowane na materiale podstawowym, co powoduje powstanie kontrastu między kolorami odkrywanych warstw.

Dodatki do znakowania laserem (LS).

Nie wszystkie polimery dają się łatwo znakować. W celu poprawienia własności stosowane są specjalistyczne dodatki do poprawy znakowania laserowego zarówno tworzyw transparentnych, jak i nieprzeźroczystych. Dodatki te (określane jako Laser Marking Additives) zapewniają lepsze zdyspergowanie, wyostrzają znak i zapobiegają miejscowemu uszkodzeniu tworzywa.

Przykładowo PVC czy poliwęglan (PC) bez problemu mogą być znakowane bez używania dodatków LS, jednak w przypadku PC dodatki mogą wspomóc kontrast, ostrość brzegów i szybkość znakowania.

Natomiast styrenowe polimery typu ABS, PS, SB czy SAN, bez użycia dodatku LS mogą nie być oznakowane w sposób zadowalający, gdyż wystąpić mogą defekty, np. tzw. efekt kropek.

Z kolei poliolefiny i termoplastyczne elastomery nie mogą być znakowane laserem Nd:YAG bez użycia dodatków.

W przypadku dodatków do znakowania laserem – niewłaściwa ilość masterbaczy jest w stanie zmniejszyć jakość znakowania. Masterbacze mogą być używane również po to, aby osiągnąć naturalnie zabarwiony polimer podatny na znakowanie laserem. Zwykłe tworzywo, które miałoby być zabarwione na czarno, nie może być znakowane, gdyż powoduje to stopienie i zniszczenie materiału. Należy sięgać po te masterbacze, które mają wysoką ocenę w lekkim znakowaniu z czarnym nieprzezroczystym tłem, nieprzepuszczającym światła. Aby nie spowodować pogorszenia jakości grawerowania, nie powinno się zwiększać dawki. Powierzchnię znakowanego materiału można pokryć warstwą np. farby albo tlenku, celem zwiększenia kontrastowości oznakowania.

Rodzaje laserów znakujących.

Do znakowania tworzywa używa się laserów generujących światło podczerwone (1064 nm), zielone (532 nm) lub ultrafioletowe (355 nm).

W przemyśle stosowane są trzy podstawowe rodzaje laserów:

- lasery Nd:YAG,

- lasery CO2,

- lasery fiber.

Lasery krystaliczne Nd:YAG to lasery, w których medium laserowym jest ciało stałe – pręt szklany o kompozycji itr–aluminium–granat z uszlachetniającym dodatkiem neodymu (Nd). Doskonale nadają się do obróbki i znakowania tworzyw sztucznych.

Lasery CO2 są laserami gazowymi, bazującymi na mieszance gazowej dwutlenku węgla, aktywowanej elektrycznie. Charakteryzują się stosunkowo wysoką wydajnością i bardzo dobrą jakością promieniowania. Są najczęściej wykorzystywanymi laserami, a biorąc pod uwagę długość fali – wynoszącą 10,6 mikrometra – doskonale nadają się do obróbki materiałów niemetalicznych oraz większości tworzyw sztucznych.

Lasery fiber należą do grupy laserów krystalicznych. Wytwarzają wiązkę lasera za pomocą tak zwanego lasera seed i wzmacniają ją w specjalnych włóknach szklanych, do których dostarczana jest energia za pośrednictwem diod pompujących. Są idealnymi laserami do kontrastowego znakowania tworzyw sztucznych. Dzięki zastosowaniu technologii światłowodowej błyskawicznie tworzą trwałe znaki na elemencie z tworzywa sztucznego, wchodząc w reakcję chemiczną ze składnikami plastiku. Na tworzywie powstają w ten sposób kolorowe znaki, niezależnie od tego, czy plastik jest czarny, biały, zielony czy w jakiejkolwiek innej barwie.

Szczególnym rodzajem są tu lasery MOPA. W przypadku niektórych tworzyw, mniej jednorodnych lub posiadających mniejszy kontrast po znakowaniu – szczególnie ciemny plastik (np. PA 66 GF, PA 6 GF, PP GF itp.) – to rozwiązanie jest idealne, bo można dzięki niemu znakować jaśniej i bardziej jednorodnie. Zaletą technologii MOPA jest możliwość regulacji czasu trwania impulsu lasera, co daje więcej opcji przy wyborze parametrów lasera i przekłada się na lepszą jakość znakowania, lepszy kontrast i temu podobne w przypadku wspomnianych wyżej tworzyw sztucznych. Dzięki krótkim impulsom, które można dowolnie regulować, oraz niskiej energii impulsów, materiał nie nagrzewa się tak mocno, dzięki czemu też mniej się pali i pieni. Zwłaszcza w przypadku ciemnych plastików krótsze impulsy dają ładniejsze, jaśniejsze oznakowanie – a to sprawia, że kontrast i czytelność są również lepsze. W użyciu lasera MOPA możliwe są również dłuższe impulsy, pozwalające zoptymalizować kontrolowane pienienie.

Funkcje znakowarek laserowych.

Znakowanie laserowe tworzyw sztucznych umożliwia łatwe i szybkie nanoszenie na komponenty informacji niestandardowych, zgodnie z zapotrzebowaniem klienta. Znakowarki z funkcją 3D umożliwiają łatwe i jednoczesne nanoszenie różnych informacji na przedmioty o skomplikowanym kształcie: na powierzchnie ukośne, wypukłe i wklęsłe. Są urządzenia wyposażone w specjalny interfejs, który umożliwia znakowanie zarówno obiektów statycznych, jak i będących w ruchu.

- optymalizacja kolejności znakowania,

- licznik – nanoszenie kolejnego numeru,

- nanoszenie bieżącej daty i godziny,

- nanoszenie daty ważności,

- wskaźnik laserowy,

- znakowanie wielowarstwowe,

- pomiar i korekta mocy,

- niezależna korekcja szybkości i mocy dla każdego elementu,

- nanoszenie kodów kreskowych, kodów 2D.

Znakowanie laserowe tworzyw sztucznych – zalety.

W porównaniu do znakowania wykonywanego tradycyjnymi metodami, znakowanie laserowe tworzyw sztucznych przynosi same korzyści:

- permanentne znakowanie, ekstremalnie wytrzymałe, odporne na wodę, ścieranie, blaknięcie, odporne chemicznie i termicznie, trudne do sfałszowania,

- doskonałe rezultaty, dokładne narzędzia, precyzja, możliwość znakowania z wysoką rozdzielczością,

- maksimum elastyczności w kreowaniu wzoru oznakowania – możliwość nanoszenia wszelkiego rodzaju treści, znakowanie możliwe również w trudno dostępnych lokalizacjach, nawet w przypadku najmniejszych elementów i detali, wysoka powtarzalność,

- możliwość znakowania różnych powierzchni: niepłaskich, nierównych, miękkich, twardych, możliwość znakowania obiektów poruszających się i pozostających w spoczynku,

- proces bezkontaktowy: brak zużycia i tarcia narzędzi, kosztów eksploatacyjnych (typu: chemikalia, tusz, inne), materiał pozostaje wolny od naprężeń, napięć, mocowania,

- nieuszkodzona powierzchnia,

- łatwość w stosowaniu, brak dodatkowych zabiegów przed i po procesie,

- czystość i suchość procesu,

- szybkość procesu, duża przepustowość, opłacalna produkcja.

Dzięki krótkiemu czasowi dostosowywania ustawień oraz dużej elastyczności laser sprawia, że opłacalne jest znakowanie zarówno bardzo krótkich, jak i dużych serii. Zapraszamy więc do współpracy!

Tagi: znakowanie laserowe na farbie, znakowanie mikroudarowe.

Jak znakować tworzywo sztuczne?

Tworzywa sztuczne znakowane są przy wykorzystaniu lasera. Proces znakowania jest szybki i daje znakomite rezultaty. Krótki czas dostosowywania ustawień i duża elastyczność systemów laserowych sprawiają, że opłacalne jest znakowanie nawet niewielkich serii produkcyjnych.

Gdzie zlecić znakowanie tworzyw sztucznych?

Znakowanie tworzyw sztucznych zlecisz u nas. Znakujemy przemysłowo, podejmujemy się także zleceń indywidualnych. Tutaj każdy znajdzie coś dla siebie.