Dodajesz zapytanie ofertowe, Twoje zapytanie trafia do wykonawców,a otrzymane wyceny trafiają bezpośrednio na Twój adres e-mail.

Ty wybierasz firmę, z którą chcesz współpracować i kontaktujesz się z nią bezpośrednio – na własnych warunkach. LaserTrade nie uczestniczy w rozliczeniach, nie narzuca zasad współpracy i nie pobiera opłat od Klientów.

Korzystanie z platformy jest bezpłatne.

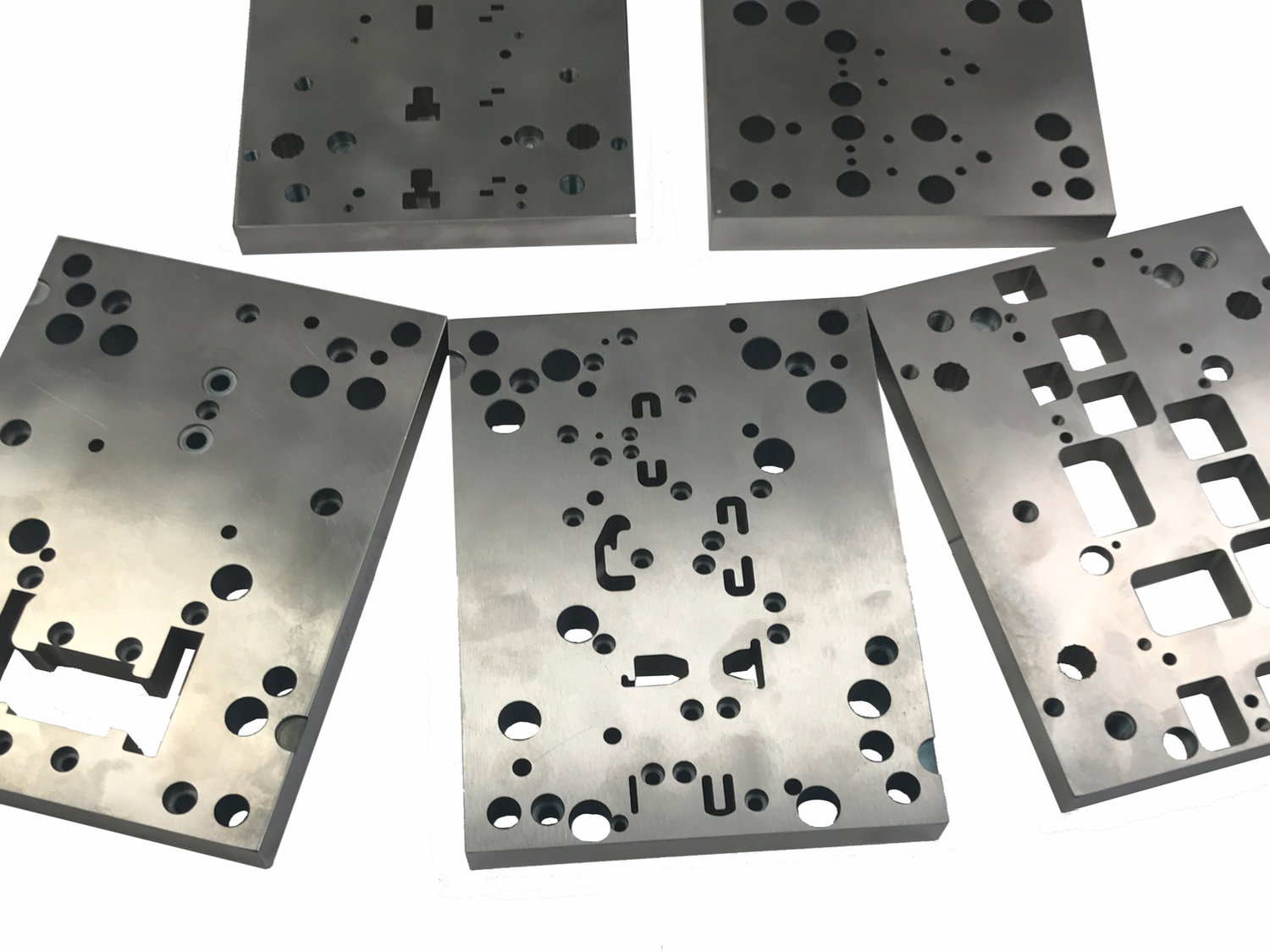

Elektrodrążenie – przykłady.

Niezawodni i sprawdzeni dostawcy elementów wykonywanych metodą elektrodrążenia na zamówienie – przy pomocy elektrodrążarek sterowanych numerycznie – są teraz w 1 miejscu.

Parki maszynowe naszych Partnerów wyposażone są w najnowocześniejsze elektrodrążarki CNC. Łączymy w 1 miejscu setki firm CNC, zapewniając niespotykane możliwości komunikacyjne i produkcyjne.

Elektrodrążenie – oferta.

Elektrodrążenie wykorzystujemy w dziedzinach związanych z przemysłem.

Głównie jest to przemysł:

- ciężki,

- lotniczy,

- motoryzacyjny,

- energetyczny,

- medyczny

- oraz każdy inny, który możemy wesprzeć usługą elektrodrążenia.

Zaletą jest możliwość obróbki skomplikowanych fragmentów oraz możliwość wykorzystania procesu do regeneracji narzędzi czy tworzenia form, matryc oraz kół zębatych.

Jesteśmy profesjonalną Platformą, w której otrzymasz oferty przygotowane przez kilka lub kilkanaście firm CNC jednocześnie.

Wszystkie firmy zrzeszone u nas posiadają od min. roku do kilkunastu lat doświadczenia.

Usługę wykonasz na materiale własnym lub wycenisz z materiałem po stronie Wykonawcy.

Gotowy na elektrodrążenie?

Z nami wszystko jest bardzo proste!

Nie trać czasu na samodzielne szukanie firm i porównywanie ofert.

Wykonujemy zlecenia jednostkowe oraz seryjne. Dla firm oraz osób indywidualnych.

U nas wykonasz usługę szybciej, taniej i bez straty cennego czasu.

Dostarczamy elementy na terenie całej Polski i Europy!

Jeżeli jesteś gotowy dodać swoje pierwsze zapytanie, rozpocznij proces, a resztą zajmiemy się my!

Już teraz dodaj zapytanie i skorzystaj z bezpłatnej wyceny przygotowanej przez wiele firm jednocześnie.

Dodatkowe usługi

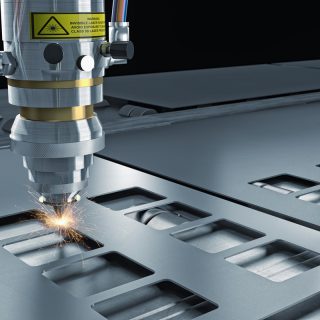

Elektrodrążenie – usługa.

Dlaczego warto pracować nami?

U nas czeka na Ciebie największy park maszynowy w Polsce, z najnowocześniejszymi technologiami. Osiągnęliśmy to dzięki naszym firmom partnerskim, specjalizujących się w produkcji i usługach na zamówienie. Współpracując z setkami firm i mając dostęp do tysięcy maszyn gotowych do pracy, w szybki i wygodny sposób przedstawimy Ci oferty na wykonie elektrodrążenia.

Elektrodrążenie – co można wykonać?

Pośród szeregu usług dostępnych u nas oferujemy także elektrodrążenie blach.

Dostępne jest:

- elektrodrążenie wgłębne (EDM),

- elektrodrążenie drutowe, cięcie drutem (WEDM),

- wiercenie elektroiskrowe.

Nasi Partnerzy wykonają na zlecenie:

• matryce,

• stemple,

• wkłady,

• formy wtryskowe,

• tłoczniki i wykrojniki.

Elektrodrążenie – inaczej obróbka elektroerozyjna.

Elektrodrążenie jest metodą zaawansowanej technologicznie i wysoce precyzyjnej obróbki ubytkowej, opartej na wykorzystaniu erozji towarzyszącej wyładowaniom elektrycznym pomiędzy elektrodą i materiałem w środowisku dielektryka.

Proces wykorzystywany jest w sytuacjach, w których niewystarczające są parametry produktu uzyskiwane prostszymi metodami obróbki ubytkowej, a zatem przy detalach o skomplikowanej budowie, przy metalach trudnych do obróbki oraz wymagających wysokiej precyzji wykonania.

Metody elektrodrążenia.

Elektrodrążenie wgłębne EDM.

Elektrodrążenie wgłębne EDM, w skrócie nazywane drążeniem, jest procesem pozwalającym na obróbkę specjalistycznych detali – takich jak np. części maszyn – wykonanych z trudnoskrawalnych materiałów. Pozwala uzyskać trudne i skomplikowane kształty – odpowiadające geometrii uprzednio przygotowanej elektrody „zanurzającej się” w materiale – których nie można byłoby uzyskać poprzez obróbkę skrawaniem. Idealne do stosowania przy kształtach wklęsłych, powierzchniach łączących się pod kątem ostrym i w obróbce miejsc trudnodostępnych. Pozwala z powodzeniem wykonywać matryce i stemple form wtryskowych i ciśnieniowych. Stosowany system sterowania pozwala na szybkie tworzenie skomplikowanych programów, wykorzystujących złożone funkcje orbitowania płaskiego i przestrzennego. Stosując dodatkową oś obrotową, można uzyskać kształty precyzyjnie indeksowane kątowo, bądź helikalne, np. gwintów w częściach ze stali hartowanej lub węglika spiekanego. Zaletą tego rodzaju elektrodrążenia jest możliwość obróbki prawie każdego materiału przewodzącego prąd, również materiałów o wysokiej twardości, takich jak przykładowo wspomniane wyżej: stal hartowana czy węglik spiekany.

Jako dielektryka w procesie elektrodrążenia stosuje się specjalną odmianę bezwonnej nafty o wysokiej temperaturze zapłonu i precyzyjnie dobranej lepkości.

Wytwarzana podczas pracy para jest łatwopalna, dlatego należy pracować ostrożnie, starannie i wszystko mieć po czujnym nadzorem. Maszyny stosowane do elektrodrążenia wyposażone są w szereg automatycznych zabezpieczeń: instalację wentylacyjną (odprowadzającą gazowe produkty erozji), instalację chłodniczą (utrzymującą temperaturę dielektryka na odpowiednim poziomie) i instalację awaryjną – przeciwpożarową, w razie, gdyby coś wymknęło się spod kontroli i doszło do nieszczęśliwego wypadku oraz pożaru. Również pomieszczenie pracownicze musi być specjalnie wydzielone i mieć sprawną klimatyzację.

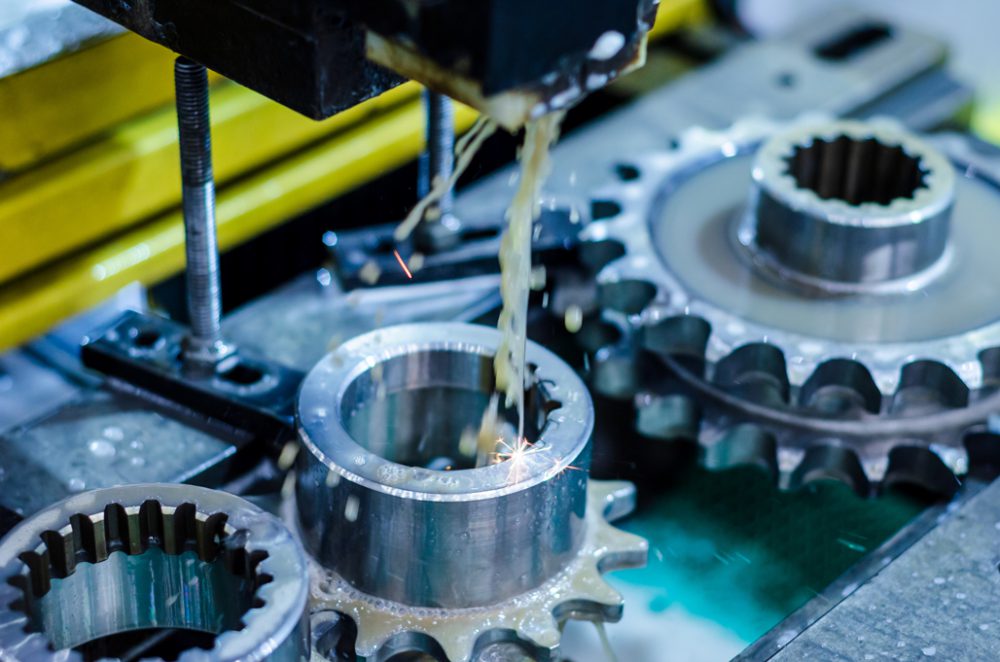

Elektrodrążenie drutowe, cięcie drutem WEDM.

Wycinanie elektroerozyjne (WEDM – Wire Electrical Discharge Machining) jest odmianą obróbki elektroerozyjnej (EDM), w której elektrodą jest cienki, jednorodny drut o średnicy 0,02-0,5 mm, wykonany z mosiądzu, miedzi, wolframu, molibdenu, albo drut z pokryciem, np. mosiądz ocynkowany. Drut jest tu elektrodą uniwersalną, dlatego nie ma konieczności wykonywania elektrod o skomplikowanych kształtach. Obrabiany przedmiot mocowany jest na nieruchomym stole, a prowadnice drutu przemieszczane są w kierunkach wzajemnie prostopadłych przez układy napędowe sterowane numerycznie. Elektroda robocza w czasie obróbki też ulega erozji elektrycznej. Aby uniknąć błędów, drut przewijany jest z szybkością od 0,5 do 20 m/min. Celem uzyskania wysokiej dokładności pozycjonowania drutu względem przedmiotu obrabianego stosowane są specjalne oczkowe prowadniki oraz stały naciąg drutu z siłą 5-20 N. W wyniku wyładowań elektrycznych pomiędzy narzędziem (drutem) a przedmiotem, powstaje przecięcie nieco większe od średnicy drutu (rzędu od kilku do kilkudziesięciu mikrometrów). Połowę różnicy pomiędzy powierzchnią drutu a wymiarem przecięcia nazywamy szczeliną boczną, natomiast wymiar od środka drutu do granicy przecięcia – offsetem „0”. Zadany wymiar części otrzymywany jest jako jeden z boków przecięcia („programowany zarys”). Aby uzyskać wysoką wydajność, dokładność wymiarowo-kształtową i małą chropowatość powierzchni (i zminimalizować grubość warstwy zmienionej) stosuje się wycinanie wieloprzejściowe (kształtujące, wykończeniowe i wygładzające). Efekty zależne są od parametrów obróbkowych oraz średnicy elektrody mającej postać drutu.

W ten sposób wycina się kształty bardzo skomplikowane, np. o powierzchniach prostopadłych lub pochyłych do powierzchni stołu, czasem również bardziej złożonych, jednak warunkiem jest, aby były to powierzchnie prostokreślne.

W WEDM najczęściej stosowanym dielektrykiem jest woda dejonizowana o przewodności poniżej 15 μS/cm. Przepływ cieczy dielektrycznej zapewnia odpowiednie warunki wyładowania elektrycznego i odpowiada za odprowadzanie produktów obróbki ze szczeliny międzyelektrodowej. Ciepło powoduje lokalne topnienie materiału, który częściowo pozostaje w szczelinie, a częściowo w dielektryku. Proces powtarza się wielokrotnie, pozwalając uzyskać odpowiedni kształt.

Proces wycinania rozpoczyna się, gdy elektroda robocza (drut) zbliży się na odległość zapewniającą osiągnięcie natężenia pola elektrycznego większego od granicznego, wtedy zaczyna się formowanie szczeliny czołowej. Z czasem powiększa się ona, a cały proces trwa do momentu zagłębienia się elektrody w materiał do połowy grubości drutu (głębokość wycięcia równa jest połowie średnicy drutu i wartości szczeliny czołowej). Wówczas to zaczyna się formować szczelina boczna, której wartość zależy od takich czynników jak: odporność elektroerozyjna materiału, energia impulsu elektrycznego, przewodność elektryczna dielektryka, prędkość wycinania (posuw), naciąg i szybkość przewijania drutu, ciśnienie dielektryka.

Obróbkę elektroerozyjną, w tym WEDM, stosuje się do:

- obróbki materiałów przewodzących prąd elektryczny,

- obróbki materiałów źle przewodzących prąd, jak np. supertwarde materiały narzędziowe (w tym PCD – polikrystaliczny diament, CBN – azotek boru), a także ceramiczne materiały konstrukcyjne i kompozyty,

- znajduje ona zastosowanie również w mikro- i nanotechnologii.

Obróbka elektroiskrowa.

Ten rodzaj elektroerozyjnej obróbki metali wykorzystuje jako podłoże erozji niestacjonarne rozładowania elektryczne (o zmiennych lub przemiennych walorach napięcia oraz natężenia prądu), zachodzące pomiędzy przedmiotem obrabianym a erodą (czyli elektrodą roboczą), znajdującymi się w dielektryku w stanie ciekłym.

Przy obróbce wieloiskrowej stosowane są drążarki elektroiskrowe, obrabiające otwory i wręby metodą elektroiskrową i mające zastosowanie przy produkcji i odnawianiu matryc oraz wykrojników, jak również ciągadeł i matryc do obróbki kokilowej.

Nasze możliwości w zakresie elektrodrążenia są naprawdę ogromne. Szeroka sieć firm partnerskich zrzeszonych wokół naszego portalu i z nim współpracujących sprawia, że jesteśmy miejscem idealnym do łatwego nawiązywania kontaktu, szybkiego pozyskiwania ofert handlowych oraz bezproblemowej realizacji zadania. Panel Klienta, sprawiający, że wszystkie zasoby związane z ofertami i zamówieniami gromadzą się w jednym, uporządkowanym miejscu, pozwala pracować przyjemnie, sprawnie i wydajnie.

Nasz zasięg.

Elektrodrążenie dolnośląskie, elektrodrążenie metali Zielona Góra, drążenie EDM Kraków (elektrody EDM Kraków), drążenie EDM Bydgoszcz (elektrody EDM Bydgoszcz, drut EDM Bydgoszcz), elektrodrążarki wgłębne Warszawa.