Cięcie laserem, wodą czy plazmą?

Cięcie laserem wodą czy plazmą?

Pomożemy Ci wybrać najskuteczniejsze rozwiązanie.

Wycinanie CNC (w tym: wycinanie CNC w metalu) można przeprowadzić na wiele sposobów. Niektóre z nich odpowiednie są do blach grubszych, inne do cieńszych. Jedne nadają się do automatyzacji, inne nie. Część z nich charakteryzuje się niezwykłą szybkością, innym tego brak. Są tańsze i droższe metody, dokładniejsze i mniej dokładne. Warto najpierw poznać wady i zalety poszczególnych procesów i dopiero na podstawie tych kryteriów dobrać najlepszy proces do danego zastosowania, albowiem każda technologia dedykowana jest innemu profilowi produkcji.

W tym artykule postaramy się przedstawić najważniejsze cechy najpowszechniej stosowanych metod cięcia bezkontaktowego.

Cięcie bezkontaktowe polega na cięciu materiału bez jego bezpośredniego kontaktu ze ścierniwem. W innowacyjnych firmach używa się do tego celu trzech technologii: laserowej, wodnej oraz plazmowej. Zakłady produkcyjne wdrażają najnowocześniejsze inteligentne technologie, bo dzięki automatyzacji, komputeryzacji i usprawnieniu procesów produkcyjnych mogą postawić na konkurencyjność, najwyższą jakość i zwiększyć wydajność, osiągając korzyści ekonomiczne i poprawiając pozycję rynkową firmy.

Każda z metod ma swoje wady, zalety, sprawdza się w innych zastosowaniach. Co powinieneś zatem wybrać: cięcie laserem wodą czy plazmą? Sprawdź.

Cięcie laserem.

Obróbka za pomocą tradycyjnych technik wiąże się z możliwością uszkodzenia i deformacji sąsiednich elementów, czego można uniknąć, decydując się na użycie właśnie lasera. Przy cięciu laserowym promieniowanie skupione jest selektywnie, do wymaganych obszarów (nawet rzędu mikrometra), co gwarantuje uzyskanie niezwykłej precyzji na konkretnych fragmentach materiałów. Dzięki tej dokładności, którą nazwać można nawet perfekcją, możliwa jest realizacja zleceń z różnorakich dziedzin (np. wycinanie stali, cięcie aluminium laserem), przy maksymalnym stopniu spełnienia oczekiwań nawet najbardziej wymagających klientów.

Technologie laserowe ewoluują w niezwykle szybkim tempie, ich możliwości wzrastają proporcjonalnie do zapotrzebowania na tego typu usługi. Oprócz parku maszynowego coraz to nowszej generacji, producenci i inżynierowie wprowadzają wciąż nowsze, doskonalsze rozwiązania, ażeby w jak najszybszym czasie móc dostarczyć gotowy, doskonałej jakości, spełniający wszelkie normy i oczekiwania produkt. W powszechnym użyciu są już zatem nie tylko lasery 2D do cięcia blach płaskich, ale także systemy laserowe 3D, wydajne i dużo bardziej funkcjonalne, bo znajdujące zastosowanie w najbardziej skomplikowanych i wymagających projektach. Zastępują one szereg tradycyjnych technologii i dają możliwość obróbki detali przestrzennych.

Cięcie laserem (wycinanie laserowe, palenie laserem) jest najnowocześniejszą metodą termicznego rozdzielania materiału; uniwersalną, precyzyjną i szybką. Otrzymywana wiązka światła ma charakterystyczne właściwości, niemożliwe bądź bardzo trudne do uzyskania w innych typach źródeł światła – chodzi o bardzo małą szerokość linii emisyjnej, co przekłada się na dużą moc w wybranym obszarze widma. W laserach w prosty sposób uzyskać można wiązkę spolaryzowaną o bardzo małej rozbieżności. Laser jest niczym innym jak wiązką fotonów o charakterze korpuskularno-falowym. W fotonach zawarta jest energia, ale nie da się ona wyrazić w formie temperatury – jest ona przenoszona na elektrony znajdujące się w obrabianym materiale. Kiedy zaczynają one drgać, dopiero to ich drganie nazwać można rosnącą temperaturą, która prowadzi do stopienia materiału. Siłą tnącą nie jest tu więc siła mechaniczna, ale termiczna. Cięcie metali powoduje nie tylko ich stopienie, ale przy większej mocy nawet wyparowanie. Temperatury osiągane przy użyciu laserowych obrabiarek CNC wynoszą kilka tysięcy stopni Celsjusza. Szybkość procesu ograniczona jest przez szybkość reakcji chemicznej pomiędzy żelazem i tlenem. Cięcie laserem jest procesem niezwykle dokładnym – tworzy bardzo wąską szczelinę, a zatem można wycinać wyjątkowo precyzyjne kontury i dokładne, małe otwory. Jakość krawędzi jest naprawdę dobra, przy niezwykle małym ząbkowaniu i nawisach metalu, krawędzie są prostopadłe i występuje niewiele żużlu lub nie występuje on wcale. Inną wspaniałą cechą obróbki przy użyciu lasera jest niezawodność. Trwałość materiałów eksploatacyjnych jest wysoka, a automatyka maszyn doskonała – dzięki temu wiele operacji cięcia laserowego może przebiegać bezobsługowo. W przypadku laserów włóknowych możliwe jest cięcie przy użyciu wielu głowic w jednej maszynie.

Wszystkie te wyżej wymienione cechy umożliwiają obróbkę różnych rodzajów stali oraz stopów metali nieżelaznych. Proces cięcia laserowego idealnie nadaje się do cięcia miękkiej stali o grubości do około 30 milimetrów. Uzyskanie dobrych rezultatów powyżej bariery 25 milimetrów wymaga wysokiej jakości wszystkich elementów, takich jak: materiał (stal przeznaczona do cięcia laserowego), czystość gazu, stan dyszy oraz jakość wiązki.

Laserem z powodzeniem można ciąć również drewno, wybrane tworzywa sztuczne, tekstylia, karton i papier. Zakres zależy od zastosowanego źródła lasera, te z kolei podzielić można na trzy główne grupy:

- lasery gazowe (np. na dwutlenku węgla CO2),

- lasery na ciele stałym (dyskowe),

- lasery półprzewodnikowe (światłowodowe).

W przecinarkach laserowych CO2 szeroko stosowanym ośrodkiem czynnym jest mieszanina dwutlenku węgla, azotu, wodoru i helu. Długość fali wynosi około 10 µm.

W laserach dyskowych ośrodkiem czynnym jest kryształ Y3Al5O12 (YAG) – granat aluminiowo-itrowy domieszkowany neodymem. Emitują one promieniowanie o długości 1064 nm, które może być przesyłane światłowodami.

W laserach fiber wiązka lasera tworzona jest bezpośrednio w światłowodzie prowadzącym. Elementem czynnym jest tu światłowód domieszkowany jonami pierwiastków ziem rzadkich, takimi jak: erb, iterb, neodym itp., pompowany półprzewodnikowymi diodami laserowymi. Technologia laserów półprzewodnikowych charakteryzuje się wysoką sprawnością oraz doskonałą jakością wiązki. Długość uzyskanej fali lasera jest dziesięciokrotnie mniejsza niż lasera CO2, co pozwala na uzyskanie wyższego skupienia energii oraz cięcia materiałów bardziej refleksyjnych, z którymi dotychczasowe metody sobie nie radziły.

Zaletami cięcia laserowego są:

- bardzo wysoka precyzja,

- wąska szczelina cięcia,

- wysokie prędkości cięcia,

- niskie koszty jednostkowe przy dużych partiach produkcji,

- minimalna strefa wpływu ciepła.

Wśród wad należy wspomnieć:

- wysoki koszt zakupu urządzenia,

- zakres ciętych materiałów zależny od zastosowanego źródła lasera.

Tagi: laserowe cięcie maszyna do metalu, laser cięcie maszyna metal cena, laser do cięcia metalu, laser cięcie aluminium.

Cięcie wodą (hydroabrazywne).

Choć woda nie jest materiałem kojarzącym się z twardością czy zdolnością do cięcia, to jednak użyta pod wysokim ciśnieniem potrafi przebić każdy materiał. Proces cięcia wodnego – waterjet – polega na erozji materiału pod wpływem strumienia wody o bardzo wysokim ciśnieniu. Przy cięciu materiałów miękkich – takich jak guma, tektura czy temu podobne – stosowana jest czysta woda, z kolei przy twardszych materiałach – w celu zwiększenia prędkości cięcia – używa się ścierniwa (garnetu) o ściśle określonej gramaturze i jakości krawędzi.

Przy użyciu wody uzyskać można różne krawędzie cięcia, w zależności od potrzeb, regulując ilość i rodzaj ścierniwa oraz prędkość cięcia. Cięcie rozdzielające jest najszybsze, ale krawędź cięcia będzie wówczas stosunkowo nierówna. Przy cięciu jakościowym krawędź będzie doskonałej jakości, ale odbędzie się to kosztem niższej prędkości cięcia, co przełoży się bezpośrednio na koszty.

Wstępne koszty urządzeń do cięcia wodą są zazwyczaj nieco wyższe niż w przypadku cięcia plazmą, ze względu na wysoki koszt pompy multiplikatorowej, choć z reguły nie przewyższają kosztów lasera. Jednak roboczogodzina cięcia strumieniem wody kosztuje znacznie więcej, głównie z powodu kosztu garnetowego piasku ściernego używanego do cięcia.

Powyższa metoda umożliwia cięcie przy użyciu wielu głowic i można to osiągnąć nawet za pomocą jednej pompy multiplikatorowej. Należy jednak pamiętać, że każda kolejna głowica tnąca wymaga dodatkowego przepływu wody, co wymusza zastosowanie większej pompy lub mniejszego otworu.

Cięcie wodą należy do technologii „zimnych”, czyli nie występuje strefa wpływu ciepła, jak przy dwóch pozostałych technologiach. Wodę stosuje się więc w sytuacjach, gdy nie można dopuścić do zbytniego nagrzania materiału, przykładowo ze względu na możliwość rozhartowania. Nie ma ograniczeń, jeśli chodzi o rodzaj ciętych materiałów – radzi sobie doskonale zarówno w przypadku najbardziej miękkich (typu: pianka, papier), jak i najtwardszych (jak: stal, kamień czy tytan). Wysokie ciśnienie – potrzebne do cięcia wodą – uzyskiwane jest za pomocą pomp HP (High Pressure). Stosowane są dwa typy takich pomp: wzmacniaczowe oraz tłokowe.

Strumień wody doskonale nadaje się do cięcia miękkiej stali, zapewniając równe i niezwykle dokładne cięcie; nie występują przy tym odkształcenia cieplne. Strumień wody nie podlega ograniczeniom dotyczącym grubości, jak ma to miejsce przy cięciu plazmowym i laserowym. Praktyczną granicą przy cięciu strumieniem wody jest około 150 do 200 milimetrów, z uwagi na czas potrzebny na przecięcie takiej grubości oraz tendencję strumienia wody do odchylania się.

Zalety cięcia wodnego:

- wysoka precyzja cięcia,

- szeroki zakres rodzajów ciętych materiałów,

- możliwość cięcia dużych grubości,

- technologia przyjazna dla środowiska naturalnego, bezpyłowa oraz cicha,

- nie ma wpływu ciepła na cięty materiał, a zatem nie występują problemy związane z rozszerzalnością cieplną materiałów.

Wadami są:

- stosunkowo niska prędkość cięcia,

- wysokie koszty operacji i eksploatacji.

Tagi: cięcie laserem wodnym.

Cięcie plazmą.

Plazma jest zjonizowanym gazem, w którym atomy uległy rozpadowi na jony oraz elektrony. Jest ona bardzo dobrym przewodnikiem prądu, mogącym posłużyć do prowadzenia prądu elektrycznego. Cięcie plazmowe polega na rozgrzaniu łukiem elektrycznym materiału do stanu płynnego i szybkim wydmuchaniu go za pomocą silnego strumienia gazu (przy prędkości zbliżonej do prędkości dźwięku). Kluczowym elementem jest tutaj właśnie ów zjonizowany gaz, umożliwiający precyzyjne przejście łuku elektrycznego w kierunku ciętego materiału. Materiał jest poddawany zarówno działaniu termicznemu (łuk elektryczny), jak i mechanicznemu (ciśnienie gazu).

Wycinanie łukiem plazmowym to dobry sposób na miękką blachę – najlepiej o grubości od 6 do 40 mm. W przypadku bardzo cienkiej lub bardzo grubej blachy (poza wymienionym zakresem) ogólna prostopadłość krawędzi ulega pogorszeniu, choć równość krawędzi i ilość żużlu mogą być na całkiem dobrym poziomie. Cały proces jest wydajny, krawędź prawie doskonała, cięcie najczęściej odbywa się dwoma palnikami jednocześnie. Tak naprawdę cięcie plazmą może odbywać się wieloma palnikami naraz, jednak dodatkowe koszty zazwyczaj ograniczają ich liczbę właśnie do dwóch. Niektórzy klienci wybierają trzy lub cztery zestawy plazmowe w jednym urządzeniu, lecz mowa tu zazwyczaj o profesjonalnych producentach, wycinających duże ilości tych samych części na potrzeby linii produkcyjnej. Problem ukosowania palników plazmowych został zminimalizowany dzięki zastosowaniu agregatów i palników plazmowych z gazami wirującymi. Gaz wirujący „oplata” gaz plazmowy i zawęża jego strugę, uzyskując tym samym mniejsze ukosowanie i krawędź bardziej prostopadłą w stosunku do płaszczyzny materiału. Im bardziej skomplikowana konstrukcja, tym wyższy koszt zakupu urządzenia, ale umożliwia to uzyskanie jakości cięcia zbliżonej do laserowej.

Zaletami cięcia plazmowego są:

- szybkie przebijanie oraz wysokie prędkości cięcia,

- szeroki zakres ciętych materiałów – cięcie praktycznie wszystkich przewodników,

- stosunkowo niewielka strefa wpływu ciepła,

- niewielka szczelina cięcia,

- możliwość cięcia cienkich materiałów bez nadpalania krawędzi.

Wady cięcia plazmą:

- ukosowanie ciętych krawędzi,

- hałas,

- spore ilości gazów i dymów, a co za tym idzie – konieczność stosowania filtrowentylacji.

Tagi: maszyny do cięcia plazmą Katowice, cięcie plazmą Jelenia Góra, tabela cięcia plazmą.

Kryteria decyzyjne co do zastosowania danej metody.

Znamy już charakterystykę poszczególnych metod. Jak zatem podjąć najlepszą decyzję co do zastosowania odpowiedniego procesu? Należy wziąć pod uwagę poszczególne parametry:

Grubość blachy:

- Przy grubości poniżej 2 milimetrów używamy lasera.

- Przy grubości poniżej 3 milimetrów używamy plazmy lub lasera.

- Przy grubości poniżej 6 milimetrów używamy strumienia wody, plazmy lub lasera.

- Powyżej 50 milimetrów używamy strumienia wody.

- Powyżej 30 milimetrów używamy plazmy lub strumienia wody.

Jakość krawędzi:

- Cięcie laserowe ma wąską krawędź tnącą, równoległe krawędzie tnące i prostopadłe do powierzchni.

- Większość wyrobów z blachy stalowej ciętej plazmowo nie stwarza problemów podczas spawania.

- Czy możemy zaakceptować strefę wpływu ciepła cięcia plazmowego lub laserowego? Jeśli nie, należy użyć strumienia wody. Cięcie wodą nie spowoduje deformacji termicznej. Jeśli używana jest dynamiczna maszyna do cięcia wodą, dokładność cięcia można nawet zwiększyć, a nachylenie cięcia – wyeliminować.

Materiały cięte:

- Cięcie strumieniem wody jest najbardziej uniwersalne; w ten sposób można ciąć właściwie wszystkie rodzaje materiałów, począwszy od najtwardszych (jak kamień), aż po delikatne (typu: szkło i tworzywa sztuczne). Cięcie wodą może więc wykrawać i ciąć dowolny materiał z dużą prędkością cięcia i elastycznym rozmiarem obróbki. Technologia ta należy do cięcia na zimno, bez deformacji termicznej, o dobrej jakości powierzchni cięcia, bez wtórnego przetwarzania, w razie potrzeby łatwo jest również wykonać wtórne przetwarzanie.

- Plazmą tnie się wyłącznie metale: maszyna do cięcia plazmowego może być używana do cięcia stali nierdzewnej, aluminium, miedzi, żeliwa, stali węglowej i innych materiałów metalowych. Cięcie plazmowe ma oczywisty efekt termiczny i stosunkowo niską precyzję, więc powierzchnia cięcia nie jest łatwa do ponownego przetworzenia.

- Laser nadaje się do materiałów o wysokim spektrum, z pominięciem materiałów, które mają duży współczynnik odbicia światła. Laserowa maszyna do cięcia ma szeroki zakres zastosowań, odkształcenie blachy jest niewielkie.

Prędkość skrawania:

- Prędkość cięcia laserem jest duża i może być stosowana w produkcji masowej.

- Prędkość cięcia wody jest dość wolna, nie nadaje się do masowej produkcji.

- Szybkość cięcia plazmą jest dość niska (zależy to od grubości materiału), względna precyzja – również niska. Bardziej nadaje się do cięcia grubych płyt, ale powierzchnia czołowa ma nachylenie.

Szerokość szczeliny:

- Cięcie laserowe jest bardziej precyzyjne niż cięcie plazmowe, z niewielkim nacięciem – około 0,5 mm.

- Szczelina do cięcia plazmowego jest większa niż cięcie laserowe, około 1 do 2 mm.

- Szew tnący do cięcia wodą jest o około 10% większy niż średnica rurki tnącej, która ogólnie wynosi 0,8 mm–1,2 mm.

Wycinanie kształtów:

- Maszyny do cięcia wodą lub laserem pozwalają na wycinanie bardzo skomplikowanych wzorów, przy zachowaniu wysokiej precyzji.

- W przypadku cięcia plazmą nie ma takiej możliwości. Wycinane wzory muszą być dość proste.

Powstawanie trujących gazów:

- Przy cięciu wodą nie powstają żadne trujące gazy, dymy lub spaliny. Nie ma zagrożenia dla zdrowia ludzi.

- W przypadku cięcia plazmą i laserem następuje ich emisja. Trujące opary należy usuwać z pomieszczeń oraz oczyszczać tak, by nie powodować zagrożenia dla środowiska.

Przy wyborze technologii cięcia odpowiedniej dla zakresu danej produkcji należy porównać wszystkie możliwości i wybrać najkorzystniejszą z uwagi na interesujące nas cechy, optymalnie dopasowane do naszych potrzeb. Dopiero znając te wszystkie parametry, można dobrać najbardziej ekonomiczną w danych zastosowaniach technologię cięcia.

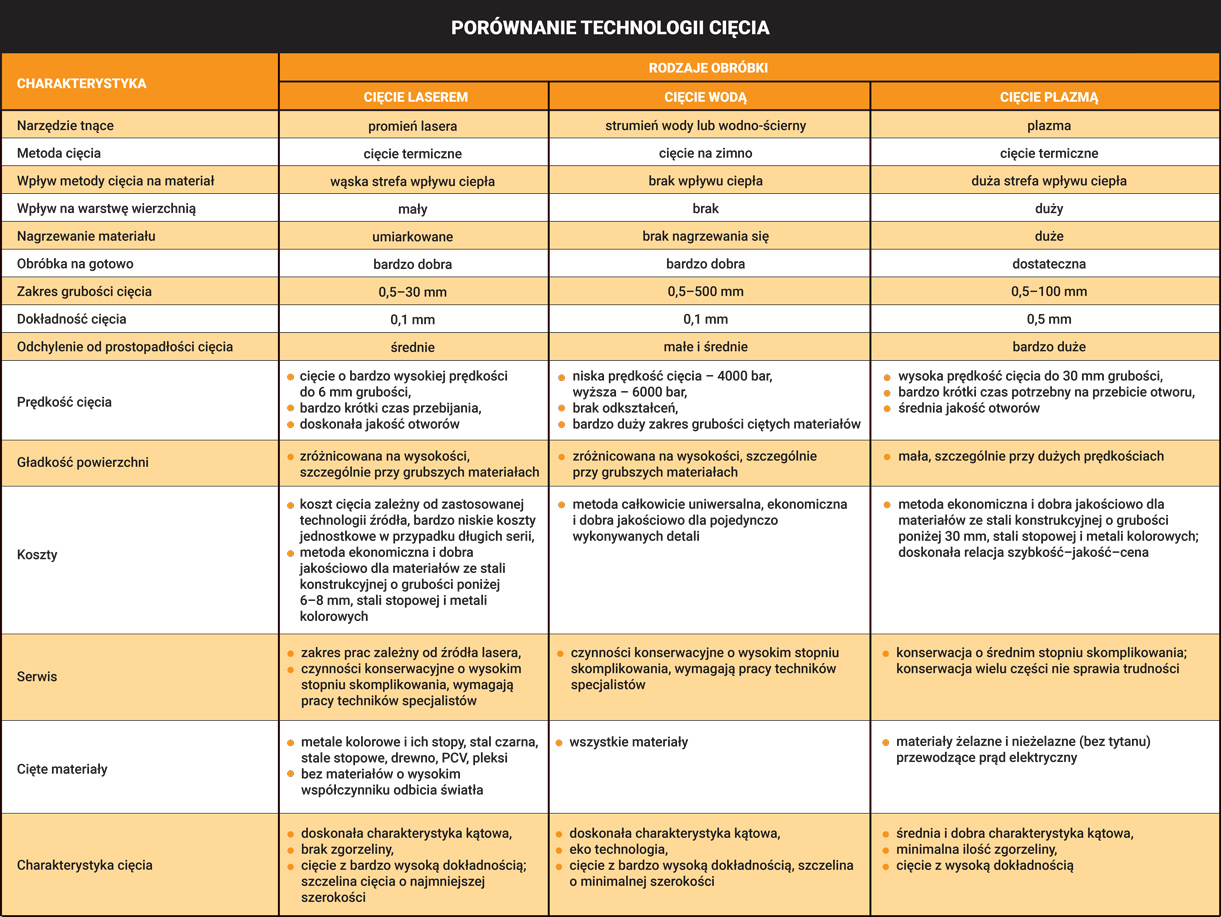

Cięcie laserem wodą czy plazmą? Porównanie technologii cięcia (tabela)